1.Wprowadzenie do przetwornic częstotliwości (przetwornice o zmiennej częstotliwości) W sferze nowoczesnego sterowania przemysłowego......

CZYTAJ WIĘCEJNapędy o zmiennej częstotliwości (VFD): kompleksowy przewodnik

Wprowadzerzie do napędów o zmiennej częstotliwości (VFD)

W dzisiejszym krajobrazie przemysłowym optymalizacja zużycia energii, poprawa kontroli operacyjnej i wydłużenie żywotności sprzętu to najważniejsze cele przedsiębiorstw z różnych sektorów. U podstaw osiągnięcia tych celów, szczególnie w przypadku systemów napędzanych silnikiem, leży wyrafinowane urządzenie elektroniczne znane jako napęd o zmiennej częstotliwości (VFD).

1.1 Co to jest napęd o zmiennej częstotliwości (VFD)?

Napęd o zmiennej częstotliwości (VFD), powszechnie określany również jako przetwornica częstotliwości (AFD), napęd o regulowanej prędkości (ASD) lub falownik, to urządzenie elektroniczne zaprojektowane do kontrolowania prędkości i momentu obrotowego silnika prądu przemiennego poprzez zmianę częstotliwości wejściowej silnika i napięcia. W przeciwieństwie do tradycyjnych rozruszników silników, które po prostu włączają i wyłączają silnik z pełną prędkością, VFD zapewnia precyzyjną i ciągłą kontrolę nad prędkością obrotową silnika, umożliwiając mu pracę tylko tak szybko, jak jest to konieczne dla danego zastosowania. Zdolność ta wynika z podstawowej zasady, że prędkość silnika indukcyjnego prądu przemiennego jest wprost proporcjonalna do częstotliwości przyłożonego napięcia.

1.2 Dlaczego VFD są ważne?

Nie można przecenić znaczenia napędów VFD w nowoczesnych zastosowaniach przemysłowych i komercyjnych. Ich znaczenie wynika z kilku kluczowych zalet, jakie oferują:

- Efektywność energetyczna: Jest to być może najbardziej przekonujący powód przyjęcia VFD. Wiele procesów przemysłowych, takich jak pompy i wentylatory, często działa poniżej maksymalnej wydajności. Bez VFD silniki te pracowałyby z pełną prędkością, zużywając nadmierną energię. Umożliwiając precyzyjne dopasowanie prędkości silnika do wymagań obciążenia, falowniki VFD mogą znacznie zmniejszyć zużycie energii, co prowadzi do znacznych oszczędności kosztów i mniejszego śladu węglowego.

- Optymalizacja procesu: Przetwornice częstotliwości umożliwiają precyzyjne dostrojenie procesów wymagających różnych prędkości, takich jak mieszanie, transportowanie lub pompowanie. Prowadzi to do poprawy jakości produktu, zmniejszenia ilości odpadów i zwiększenia ogólnej wydajności operacyjnej.

- Zmniejszone naprężenia mechaniczne i wydłużona żywotność sprzętu: Uruchamianie silnika prądu przemiennego bezpośrednio za linią może powodować wysokie prądy rozruchowe i wstrząsy mechaniczne, co prowadzi do zużycia silnika i podłączonych maszyn. Przetwornice częstotliwości zapewniają funkcję „miękkiego startu” i „miękkiego zatrzymania”, stopniowo zwiększając i zmniejszając prędkość silnika. Zmniejsza to naprężenia mechaniczne na przekładniach, paskach, łożyskach i samym silniku, wydłużając w ten sposób żywotność całego układu.

- Niższe koszty utrzymania: Dzięki zmniejszonym naprężeniom mechanicznym i bardziej kontrolowanej pracy można znacznie zmniejszyć częstotliwość konserwacji i napraw silników i powiązanego z nimi wyposażenia.

1.3 Podstawowe elementy VFD

Chociaż napędy VFD występują w różnych konfiguracjach i złożoności, wszystkie mają wspólną podstawową architekturę składającą się z trzech głównych etapów:

- Prostownik: Jest to stopień wejściowy VFD. Przekształca przychodzący prąd przemienny (AC) z głównego źródła zasilania na prąd stały (DC). Zazwyczaj w tym stopniu wykorzystuje się mostek prostowniczy składający się z diod.

- Szyna DC (łącze DC): Ten stopień pośredni przechowuje energię prądu stałego wytwarzaną przez prostownik. Zwykle składa się z kondensatorów, które wygładzają pulsujące napięcie prądu stałego z prostownika, zapewniając stabilne napięcie prądu stałego do sekcji falownika. Ta szyna prądu stałego działa jak zbiornik energii, pomagając utrzymać stałe napięcie.

- Falownik: To jest stopień wyjściowy VFD. Pobiera prąd stały z szyny prądu stałego i przekształca go z powrotem w prąd przemienny o zmiennej częstotliwości i zmiennym napięciu, który następnie jest dostarczany do silnika. Stopień falownika zazwyczaj wykorzystuje tranzystory bipolarne z izolowaną bramką (IGBT) lub inne urządzenia półprzewodnikowe mocy, które są szybko włączane i wyłączane w celu wytworzenia zsyntetyzowanego kształtu fali prądu przemiennego.

Te trzy podstawowe komponenty współpracują ze sobą, aby uzyskać precyzyjną kontrolę nad prędkością i momentem obrotowym silnika, co definiuje funkcjonalność przetwornicy częstotliwości.

2. Jak działa VFD

Zrozumienie „czarnej skrzynki” VFD ujawnia elegancką współpracę elektroniki mocy, która przekształca prąd przemienny o stałej częstotliwości w precyzyjnie kontrolowaną moc prądu przemiennego o zmiennej częstotliwości. Operację można podzielić na trzy główne etapy, których kulminacją jest wyrafinowana technika modulacji szerokości impulsu (PWM).

2.1 Stopień prostownika: Konwersja prądu przemiennego na prąd stały

Podróż mocy przez falownik VFD rozpoczyna się na etapie prostownika. Przemysłowa lub komercyjna sieć energetyczna zazwyczaj dostarcza prąd przemienny (AC) o stałym napięciu i częstotliwości (np. 230 V/400 V, 50 Hz/60 Hz). Podstawową funkcją prostownika jest konwersja przychodzącej mocy prądu przemiennego na moc prądu stałego (DC).

W najpopularniejszych napędach VFD stosuje się: mostek diodowy prostowniczy . Diody to urządzenia półprzewodnikowe, które umożliwiają przepływ prądu tylko w jednym kierunku. Układając sześć diod w konfiguracji mostkowej, kształt fali wejściowej prądu przemiennego jest skutecznie „prostowany” na pulsujące napięcie prądu stałego. W przypadku trójfazowego wejścia prądu przemiennego stosuje się pełnookresowy prostownik mostkowy, przekształcający zarówno dodatnią, jak i ujemną połowę każdego cyklu prądu przemiennego na dodatnie napięcie prądu stałego. Wyjście prostownika to seria impulsów napięcia stałego, które pomimo prądu stałego nie są jeszcze gładkie.

2.2 Szyna DC: Filtrowanie i magazynowanie energii

Po etapie prostownika pulsujące napięcie prądu stałego przepływa do szyny DC (często nazywanej łączem DC). Ten etap służy dwóm kluczowym celom:

- Filtrowanie i wygładzanie: Podstawowe elementy szyny prądu stałego są duże kondensatory . Kondensatory te działają jak filtry, pochłaniając tętnienia i wahania wyprostowanego napięcia stałego. Ładują się podczas szczytów impulsów napięcia i rozładowują w dolinach, skutecznie wygładzając pulsujący prąd stały do znacznie stabilniejszego, prawie stałego napięcia stałego. To stałe napięcie prądu stałego jest niezbędne do czystej i wydajnej pracy kolejnego stopnia falownika.

- Magazynowanie energii: Kondensatory w szynie prądu stałego służą również jako zbiornik energii. Potrafią tymczasowo magazynować energię, co jest szczególnie przydatne podczas dynamicznych zmian obciążenia silnika lub chwilowych zapadów napięcia wejściowego AC. Ta zmagazynowana energia zapewnia ciągłe i stabilne zasilanie falownika, przyczyniając się do solidnej wydajności VFD.

W niektórych większych lub bardziej zaawansowanych napędach VFD szyna prądu stałego może również zawierać cewki indukcyjne w celu dalszego usprawnienia filtrowania i zmniejszenia zniekształceń harmonicznych.

2.3 Stopień falownika: Konwersja DC na AC

Sercem możliwości sterowania silnikiem VFD jest stopień falownika. Tutaj stabilne napięcie prądu stałego z szyny prądu stałego jest przekształcane z powrotem na prąd przemienny o zmiennej częstotliwości i zmiennym napięciu, który następnie jest doprowadzany do silnika.

Falownik zazwyczaj składa się z zestawu szybkich przełączników półprzewodnikowych mocy Tranzystory bipolarne z izolowaną bramką (IGBT) . Te tranzystory IGBT są rozmieszczone w określonej konfiguracji (np. mostek trójfazowy) i są szybko włączane i wyłączane w kontrolowanej kolejności. Precyzyjnie kontrolując czas i czas trwania tych operacji przełączania, VFD syntetyzuje przebieg prądu przemiennego.

W odróżnieniu od prawdziwego sinusoidalnego przebiegu prądu przemiennego, sygnał wyjściowy falownika stanowi seria modulowanych impulsów prądu stałego. Jednak ze względu na indukcyjny charakter uzwojeń silnika, silnik „widzi” prąd sinusoidalny, który napędza jego obrót. Częstotliwość i napięcie tego zsyntetyzowanego wyjścia prądu przemiennego są bezpośrednio kontrolowane przez schemat przełączania tranzystorów IGBT.

2.4 Modulacja szerokości impulsu (PWM)

Nazywa się wyrafinowaną techniką stosowaną przez falownik do generowania sygnału wyjściowego prądu przemiennego o zmiennej częstotliwości i zmiennym napięciu Modulacja szerokości impulsu (PWM) . PWM jest kluczem do tego, jak VFD precyzyjnie kontroluje prędkość i moment obrotowy silnika.

Oto jak działa PWM w VFD:

- Stałe wejście DC, zmienne wyjście AC: Falownik pobiera stałe napięcie prądu stałego z szyny prądu stałego. Aby wytworzyć napięcie wyjściowe o zmiennym napięciu, falownik szybko włącza i wyłącza tranzystory IGBT.

- Zmienna szerokość impulsu: Zamiast zmieniać amplitudę napięcia wyjściowego (jak w tradycyjnym zasilaczu prądu przemiennego), PWM zmienia szerokość (czas trwania) impulsów napięcia stałego wysyłanych do silnika.

- Aby zwiększyć efektywne napięcie wyjściowe, tranzystory IGBT są utrzymywane w stanie „włączonym” przez dłuższy czas w każdym cyklu przełączania, co skutkuje szerszymi impulsami.

- Aby zmniejszyć efektywne napięcie wyjściowe, tranzystory IGBT są utrzymywane w stanie „włączonym” przez krótszy czas, co skutkuje węższymi impulsami.

- Zmienna częstotliwość impulsów: Jednocześnie VFD zmienia częstotliwość w jakim te impulsy są generowane oraz kolejność przełączania faz.

- Aby zwiększyć częstotliwość wyjściową (a tym samym prędkość silnika), impulsy są generowane szybciej.

- Aby zmniejszyć częstotliwość wyjściową, impulsy są generowane rzadziej.

- Stosunek napięcia do częstotliwości (sterowanie U/f): W przypadku większości standardowych silników indukcyjnych prądu przemiennego utrzymanie stałego stosunku napięcia do częstotliwości ( ) ma kluczowe znaczenie dla optymalnej pracy silnika i zapobiegania nasyceniu magnetycznemu. Ponieważ VFD zwiększa częstotliwość wyjściową w celu zwiększenia prędkości silnika, proporcjonalnie zwiększa również napięcie wyjściowe za pomocą PWM, aby utrzymać żądaną wartość stosunek. Dzięki temu strumień magnetyczny silnika pozostaje stały, co pozwala na wytwarzanie stałego momentu obrotowego w całym zakresie prędkości roboczych.

Precyzyjnie kontrolując szerokość i częstotliwość tych impulsów prądu stałego, przetwornica częstotliwości może stworzyć niemal nieskończenie zmienny zasilacz prądu przemiennego, umożliwiając niezrównaną kontrolę nad prędkością, momentem obrotowym i kierunkiem silnika. To wyrafinowane sterowanie odblokowuje liczne zalety technologii VFD.

3. Korzyści ze stosowania VFD

Powszechne zastosowanie przetwornic częstotliwości w różnych gałęziach przemysłu to nie tylko trend, ale świadectwo znaczących korzyści operacyjnych i ekonomicznych, jakie zapewniają. Oprócz zaawansowania technicznego, przetwornice częstotliwości oferują wymierne korzyści, które przyczyniają się do oszczędności energii, lepszej kontroli i dłuższej żywotności sprzętu.

3.1 Efektywność energetyczna i oszczędność kosztów

Jest to prawdopodobnie najbardziej przekonujący powód wdrożenia napędów VFD. Wiele zastosowań przemysłowych, szczególnie tych związanych z obciążeniami odśrodkowymi, takimi jak pompy, wentylatory i dmuchawy, wykazuje zależność kwadratową lub sześcienną między prędkością silnika a zużyciem energii. Oznacza to, że niewielkie zmniejszenie prędkości może prowadzić do znacznego zmniejszenia zużycia energii.

- Zależność kwadratowa/sześcienna: W przypadku obciążeń odśrodkowych moc pobierana przez silnik jest proporcjonalna do sześcianu prędkości ( ). Oznacza to, że jeśli zmniejszysz prędkość silnika zaledwie o 20%, zużycie energii może zmniejszyć się o prawie 50% ( ).

- Dopasowanie obciążenia do zapotrzebowania: Zamiast pracować silnikiem z pełną prędkością i dławić jego moc wyjściową (np. za pomocą zaworu lub przepustnicy), napęd VFD umożliwia precyzyjne dopasowanie prędkości silnika do rzeczywistego zapotrzebowania procesu. Eliminuje to marnowanie energii charakterystyczne dla tradycyjnych metod sterowania, co prowadzi do znacznych obniżek rachunków za energię elektryczną.

- Zmniejszone zapotrzebowanie szczytowe: Przetwornice częstotliwości mogą również pomóc w obniżeniu opłat za szczytowe zapotrzebowanie poprzez wygładzenie zużycia energii, co dodatkowo przyczynia się do oszczędności.

3.2 Precyzyjna kontrola prędkości silnika

Przetwornice częstotliwości oferują niezrównaną precyzję w sterowaniu prędkością silnika prądu przemiennego. W przeciwieństwie do metod mechanicznych lub pracy ze stałą prędkością, VFD pozwala na ciągłą i nieskończenie zmienną regulację prędkości w szerokim zakresie.

- Procesy dostrajania: Ta precyzja umożliwia precyzyjne dostrojenie procesów przemysłowych, które wymagają określonych lub zmiennych natężeń przepływu, ciśnień lub prędkości transportu materiału. Na przykład w zastosowaniach związanych z pompowaniem przetwornica częstotliwości może regulować prędkość pompy w celu utrzymania stałego poziomu w zbiorniku, niezależnie od zmian na dopływie i odpływie.

- Zoptymalizowana wydajność: Precyzyjnie dopasowując prędkość silnika do obciążenia, przetwornice częstotliwości zapewniają, że sprzęt działa z optymalną wydajnością, co prowadzi do lepszych wyników procesu i mniejszego zużycia.

3.3 Wydłużona żywotność silnika

Sposób, w jaki napęd VFD uruchamia i zatrzymuje silnik, wraz z jego zdolnością do pracy z optymalnymi prędkościami, znacząco przyczynia się do wydłużenia żywotności silnika.

- Miękkie starty i zatrzymania: Tradycyjny rozruch bezpośredni (DOL) silników prądu przemiennego skutkuje wysokimi prądami rozruchowymi (zwykle 6-8 razy większym niż prąd pełnego obciążenia) i nagłym wstrząsem mechanicznym. Przetwornice częstotliwości zapewniają „miękki start”, stopniowo zwiększając napięcie i częstotliwość do silnika. Zmniejsza to naprężenia elektryczne na uzwojeniach silnika i naprężenia mechaniczne na wale silnika, łożyskach i podłączonym sprzęcie (np. Przekładnie, sprzęgła, paski).

- Obniżona temperatura robocza: Praca silnika z optymalną prędkością, zamiast ciągłej pracy z maksymalną prędkością, gdy nie jest to wymagane, może prowadzić do obniżenia temperatur roboczych, co jest głównym czynnikiem degradacji izolacji silnika.

3.4 Zmniejszone naprężenia mechaniczne

Oprócz samego silnika, funkcje miękkiego startu/zatrzymania i precyzyjna kontrola prędkości oferowane przez VFD zmniejszają również naprężenia mechaniczne w całym napędzanym systemie.

- Mniejsze zużycie: Urządzenia takie jak przekładnie, przenośniki, wentylatory i pompy podlegają mniejszym wstrząsom i wibracjom podczas rozruchu i pracy. Prowadzi to do mniejszego zużycia elementów mechanicznych, mniejszej liczby awarii i mniejszych wymagań konserwacyjnych.

- Większa niezawodność systemu: Łagodząc nagłe uderzenia i nadmierne siły, napędy VFD zwiększają ogólną niezawodność i trwałość układu mechanicznego.

3.5 Ulepszona kontrola procesu

Przetwornice częstotliwości są integralną częścią osiągnięcia doskonałej kontroli procesu w systemach zautomatyzowanych. Ich zdolność do dynamicznej regulacji prędkości silnika pozwala na natychmiastową i precyzyjną reakcję na zmieniające się zmienne procesowe.

- Utrzymywanie nastaw: Przetwornice częstotliwości można zintegrować z czujnikami procesowymi i systemami sterowania (np. sterownikami PLC, DCS), aby utrzymać krytyczne zmienne procesowe, takie jak ciśnienie, przepływ, temperatura lub poziom, na żądanych wartościach zadanych. Na przykład przetwornica częstotliwości sterująca wentylatorem w systemie HVAC może regulować prędkość wentylatora, aby utrzymać precyzyjne ciśnienie powietrza w kanale, niezależnie od zmian położenia przepustnic.

- Szybszy czas reakcji: Elektroniczne sterowanie napędami VFD umożliwia znacznie szybsze i dokładniejsze regulacje w porównaniu do metod sterowania mechanicznego, co prowadzi do bardziej stabilnych i responsywnych procesów.

- Zwiększona jakość produktu: W produkcji stała kontrola prędkości przekłada się bezpośrednio na stałą jakość produktu, redukując defekty i poprawki.

Podsumowując, strategiczne wdrożenie VFD wykracza poza zwykłe sterowanie silnikiem; stanowi to zasadniczą zmianę w kierunku inteligentniejszych, wydajniejszych i bardziej odpornych operacji przemysłowych.

4. Zastosowania VFD

Wszechstronność i wydajność przemienników częstotliwości doprowadziły do ich szerokiego zastosowania w niemal każdej branży, w której stosowane są silniki elektryczne. Od optymalizacji infrastruktury krytycznej po usprawnianie procesów produkcyjnych, napędy VFD są podstawowym elementem nowoczesnych obiektów przemysłowych i komercyjnych.

4.1 Pompy

Pompy są jednym z najpowszechniejszych i najbardziej energochłonnych zastosowań napędów VFD. W wielu systemach zapotrzebowanie na przepływ płynu lub ciśnienie ulega znacznym wahaniom.

- Oczyszczanie wody i ścieków: Przetwornice częstotliwości odgrywają kluczową rolę w sterowaniu natężeniem przepływu pomp w miejskich wodociągach, kanalizacjach i oczyszczalniach ścieków. Zapewniają stałe ciśnienie wody w sieciach dystrybucyjnych, optymalizują procesy napowietrzania i zmniejszają zużycie energii, zapobiegając nadmiernemu pompowaniu.

- Systemy wody lodowej HVAC: W budynkach komercyjnych falowniki VFD regulują prędkość pomp wody lodowej, dostosowując przepływ do rzeczywistych potrzeb w zakresie chłodzenia, co prowadzi do znacznych oszczędności energii.

- Systemy nawadniające: Przetwornice VFD optymalizują dostarczanie wody do nawadniania w rolnictwie, dopasowując moc pompy do potrzeb upraw i warunków glebowych, oszczędzając wodę i energię.

- Pompowanie w procesie przemysłowym: Od środków chemicznych i farmaceutycznych po żywność i napoje, VFD precyzyjnie kontrolują przepływ i ciśnienie cieczy w różnych procesach produkcyjnych, poprawiając konsystencję produktu i redukując ilość odpadów.

4.2 Wentylatory i dmuchawy

Podobnie jak pompy, wentylatory i dmuchawy są często przewymiarowane w stosunku do szczytowego zapotrzebowania, ale przez większą część swojego życia działają ze zmniejszoną wydajnością. Przetwornice VFD stanowią idealne rozwiązanie do skutecznej kontroli przepływu powietrza.

- Centrale wentylacyjne HVAC (AHU): Przetwornice VFD regulują prędkość wentylatorów nawiewnych i powrotnych w centralach wentylacyjnych, utrzymując precyzyjny przepływ powietrza, temperaturę i poziom wilgotności w budynkach. Ta dynamiczna kontrola znacznie zmniejsza zużycie energii w porównaniu do stosowania amortyzatorów mechanicznych.

- Wentylacja przemysłowa: W fabrykach, kopalniach i warsztatach przetwornice częstotliwości sterują wentylatorami wyciągowymi i systemami wentylacyjnymi, dostosowując współczynniki wymiany powietrza w celu usunięcia oparów, pyłu lub ciepła w razie potrzeby, zapewniając bezpieczne i wygodne środowisko pracy przy jednoczesnej optymalizacji zużycia energii.

- Kotły i piece: Przetwornice częstotliwości są stosowane w wentylatorach z ciągiem wymuszonym (FD) i wentylatorami z ciągiem indukowanym (ID) w celu kontrolowania przepływu powietrza do spalania i gazów spalinowych, optymalizując wydajność spalania i redukując emisję.

4.3 Systemy przenośnikowe

Taśmy przenośnikowe są wszechobecne w transporcie materiałów, produkcji i logistyce. Przetwornice VFD zapewniają elastyczność potrzebną do wydajnego i delikatnego przemieszczania materiałów.

- Obsługa materiałów: Przetwornice VFD kontrolują prędkość przenośników taśmowych na liniach pakujących, liniach montażowych i w magazynach. Pozwala to na płynne przyspieszanie i zwalnianie, zapobieganie uszkodzeniom produktu, redukcję zacięć i synchronizację różnych odcinków linii produkcyjnej.

- Sortowanie i pakowanie: W zautomatyzowanych systemach sortowania i pakowania napędy VFD umożliwiają precyzyjną regulację prędkości w celu dostosowania do różnych rozmiarów, wag i szybkości przetwarzania produktów.

- Górnictwo i transport materiałów sypkich: Przetwornice częstotliwości są niezbędne do płynnego uruchamiania mocno obciążonych przenośników, zmniejszania naprężeń mechanicznych na paskach i skrzyniach biegów oraz dostosowywania prędkości w celu optymalizacji przepływu materiału.

4.4 Sprężarki

Przetwornice częstotliwości zrewolucjonizowały wydajność sprężarek powietrza, które tradycyjnie są głównymi konsumentami energii.

- Przemysłowe sprężarki powietrza (śrubowe i odśrodkowe): Dopasowując prędkość silnika sprężarki do rzeczywistego zapotrzebowania na sprężone powietrze, przetwornice częstotliwości eliminują niepotrzebne cykle „rozładowywania” i znacznie zmniejszają zużycie energii, szczególnie w zastosowaniach o zmiennym zapotrzebowaniu na powietrze.

- Sprężarki chłodnicze: W układach chłodniczych i agregatach chłodniczych falowniki VFD precyzyjnie kontrolują prędkość sprężarki w celu utrzymania żądanych temperatur, co prowadzi do znacznych oszczędności energii i lepszej stabilności temperatury.

4.5 Systemy HVAC

Oprócz wentylatorów i pomp, przemienniki częstotliwości odgrywają wszechstronną rolę w optymalizacji całych systemów ogrzewania, wentylacji i klimatyzacji (HVAC) w budynkach komercyjnych, instytucjonalnych, a nawet w niektórych dużych budynkach mieszkalnych.

- Agregaty chłodnicze i wieże chłodnicze: Przetwornice VFD sterują silnikami agregatów chłodniczych, pomp wody skraplającej i wentylatorów chłodni kominowych, dostosowując ich działanie do obciążenia chłodniczego budynku w czasie rzeczywistym, co skutkuje znacznymi oszczędnościami energii.

- Ogólna automatyka budynku: Integrując się z systemami zarządzania budynkiem (BMS), falowniki VFD umożliwiają inteligentne, oparte na zapotrzebowaniu sterowanie wszystkimi napędzanymi silnikiem komponentami HVAC, zapewniając optymalny komfort, jakość powietrza i wydajność energetyczną.

4.6 Automatyka przemysłowa

Precyzyjne sterowanie oferowane przez przetwornice częstotliwości czyni je niezbędnymi komponentami w szerokiej gamie procesów automatyki przemysłowej.

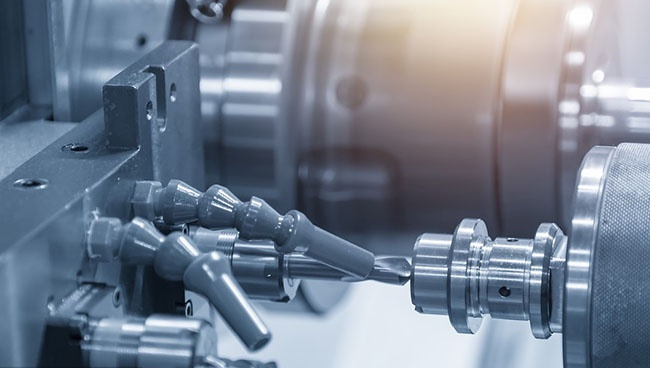

- Obrabiarki (maszyny CNC): Przetwornice VFD kontrolują prędkość wrzeciona i posuw maszyn CNC, pozwalając na optymalne prędkości skrawania dla różnych materiałów i narzędzi, poprawiając dokładność obróbki i wykończenie powierzchni.

- Miksery i mieszadła: W branżach takich jak przetwórstwo żywności, produkcja chemiczna i farmaceutyka VFD zapewniają precyzyjną kontrolę prędkości mieszania, aby zapewnić stałą jakość produktu i zapobiec nadmiernemu mieszaniu lub osiadaniu.

- Wytłaczarki: W produkcji tworzyw sztucznych i metalu, VFD regulują prędkość ślimaków wytłaczarki, utrzymując stałe wymiary i jakość produktu.

- Aplikacje do nawijania i rozwijania: W przemyśle tekstylnym, papierniczym i drutowym przetwornice częstotliwości zapewniają kontrolę naprężenia w procesach nawijania i rozwijania, zapewniając płynną pracę i zapobiegając pękaniu materiału.

Przykłady te podkreślają, że przetwornice częstotliwości to nie tylko urządzenia oszczędzające energię, ale podstawowe narzędzia poprawiające kontrolę procesu, zwiększające niezawodność i zwiększające ogólną wydajność systemów napędzanych silnikami w praktycznie wszystkich sektorach przemysłu i handlu.

5. Rodzaje VFD

Chociaż podstawowym celem wszystkich przemienników częstotliwości jest kontrolowanie prędkości i momentu obrotowego silnika prądu przemiennego poprzez zmianę częstotliwości i napięcia, można je kategoryzować na podstawie ich charakterystyki wejściowej/wyjściowej, metodologii sterowania i typów silników, do obsługi których są przeznaczone. Zrozumienie tych rozróżnień pomaga w wyborze najodpowiedniejszego napędu VFD dla danego zastosowania.

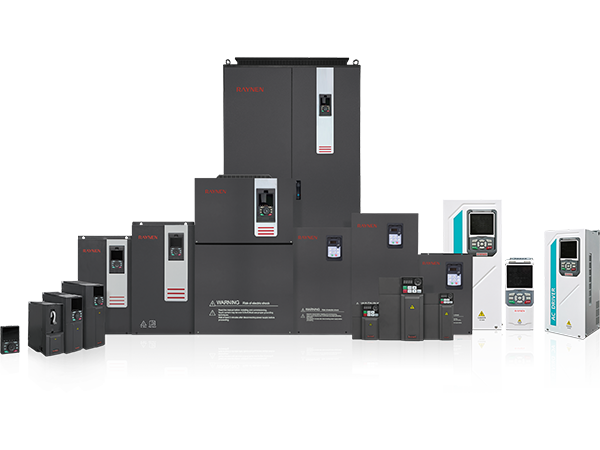

5.1 Przetwornice częstotliwości AC

Najpopularniejszym i powszechnie stosowanym typem VFD jest Napęd AC , zaprojektowany specjalnie do sterowania silnikami indukcyjnymi prądu przemiennego. Zdecydowana większość zastosowań omówionych wcześniej (pompy, wentylatory, przenośniki itp.) wykorzystuje silniki prądu przemiennego, co sprawia, że falowniki prądu przemiennego są dominującą formą technologii napędowej.

- Operacja: Jak opisano szczegółowo w artykule „Jak działa napęd VFD”, napędy te przekształcają przychodzący prąd przemienny na prąd stały, a następnie odwracają go z powrotem na prąd przemienny o zmiennej częstotliwości i napięciu za pomocą modulacji szerokości impulsu (PWM).

- Częstość występowania: Ich wysoka wydajność, solidna konstrukcja i szerokie możliwości zastosowania czynią je koniem pociągowym w sterowaniu silnikami przemysłowymi. Są dostępne w szerokim zakresie mocy znamionowych, od ułamkowej mocy do megawatów.

- Podtypy: W przypadku napędów VFD prądu przemiennego istnieją dalsze rozróżnienia, związane głównie z metodami sterowania (np. sterowanie skalarne, sterowanie wektorowe, które omówimy poniżej).

5.2 Przetwornice częstotliwości DC

Choć na rynku dominują napędy VFD prądu przemiennego, Przetwornice częstotliwości DC (lub napędy DC) przeznaczone są do sterowania silnikami prądu stałego. Chociaż silniki prądu przemiennego w dużej mierze wyparły silniki prądu stałego w wielu nowych instalacjach ze względu na ich prostszą konstrukcję i mniejszą konserwację, silniki prądu stałego i powiązane z nimi napędy nadal odgrywają kluczową rolę w określonych zastosowaniach.

- Operacja: W napędach prądu stałego zwykle stosuje się prostownik (często mostek oparty na SCR) do przekształcania mocy wejściowej prądu przemiennego bezpośrednio na zmienne napięcie prądu stałego, które następnie zasila twornik i/lub uzwojenia wzbudzenia silnika prądu stałego. Sterowanie prędkością odbywa się poprzez zmianę napięcia twornika, natomiast sterowanie momentem polega na manipulowaniu prądem pola.

- Aplikacje: Napędy prądu stałego nadają się szczególnie do zastosowań wymagających wysokiego momentu rozruchowego, precyzyjnego sterowania przy niskich prędkościach i szerokich zakresów prędkości. Można je powszechnie spotkać w starszych zakładach przemysłowych, maszynach papierniczych, hutach stali, dźwigach i systemach trakcji elektrycznej, gdzie korzystne są ich unikalne charakterystyki momentu obrotowego.

- Zalety: Doskonały moment obrotowy przy niskich prędkościach, prostsze algorytmy sterowania dla niektórych zadań i często lepsza wydajność w hamowaniu regeneracyjnym (odprowadzanie energii z powrotem do linii).

- Wady: Silniki prądu stałego wymagają szczotek i komutatorów, co prowadzi do większej liczby konserwacji w porównaniu do silników prądu przemiennego.

5.3 VFD ze sterowaniem wektorowym (sterowanie zorientowane na pole - FOC)

VFD ze sterowaniem wektorowym , znane również jako napędy ze sterowaniem zorientowanym na pole (FOC), stanowią znaczący postęp w sterowaniu silnikami prądu przemiennego. W przeciwieństwie do prostszego sterowania skalarnego (omówione dalej), sterowanie wektorowe traktuje silnik prądu przemiennego tak, jakby był silnikiem prądu stałego, umożliwiając niezależne sterowanie strumieniem silnika (który jest związany z natężeniem pola magnetycznego) i prądem wytwarzającym moment obrotowy.

- Zaawansowane sterowanie: Sterowanie wektorowe wykorzystuje złożone algorytmy matematyczne i zaawansowaną moc obliczeniową, aby precyzyjnie określić chwilowe położenie strumienia wirnika silnika. Następnie precyzyjnie kontroluje wielkość i fazę prądu silnika, aby niezależnie kontrolować moment obrotowy i prędkość.

- Enkoder lub bezczujnikowy: Sterowanie wektorowe można wdrożyć z enkoderem lub bez niego (czujnik dostarczający informacji zwrotnej o położeniu wału silnika).

- Sterowanie wektorowe w pętli zamkniętej (z enkoderem): Zapewnia najwyższą precyzję, umożliwiając dokładną kontrolę prędkości i położenia, nawet przy prędkości zerowej, oraz wysoki moment obrotowy. Idealny do zastosowań wymagających bardzo dużej dokładności, takich jak robotyka, obrabiarki i windy.

- Bezczujnikowe sterowanie wektorowe: Wykorzystuje wyrafinowane algorytmy do oszacowania położenia wirnika bez fizycznego enkodera. Chociaż jest nieco mniej precyzyjny niż w pętli zamkniętej, zapewnia doskonałą wydajność, wysoki moment rozruchowy i szeroki zakres prędkości, często wystarczający do wymagających zastosowań bez dodatkowych kosztów i złożoności enkodera.

- Kluczowe korzyści: Niezwykle wysoki moment rozruchowy, doskonała regulacja prędkości w całym zakresie roboczym (w tym bardzo niskich prędkości), szybka reakcja dynamiczna i precyzyjna kontrola momentu obrotowego.

- Aplikacje: Dźwigi, wciągniki, wytłaczarki, nawijarki, obrabiarki, stanowiska testowe i wszelkie zastosowania, w których najważniejsza jest precyzyjna kontrola momentu obrotowego i prędkości.

5.4 Sterowanie skalarne VFD (sterowanie V/f)

Sterowanie skalarne VFD , głównie wykorzystując stosunek napięcia do częstotliwości ( ) metoda sterowania, są najprostszym i najpowszechniejszym rodzajem napędów VFD prądu przemiennego. Działają na zasadzie utrzymywania stałego stosunku pomiędzy przyłożonym napięciem i częstotliwością do silnika.

- Prostsza obsługa: VFD zmienia napięcie i częstotliwość proporcjonalnie do sterowania prędkością silnika. Jeśli częstotliwość zmniejszy się o połowę, napięcie również zmniejszy się o połowę. Utrzymuje to stosunkowo stały strumień magnetyczny w silniku, zapewniając, że silnik może wytworzyć wystarczający moment obrotowy.

- Sterowanie w pętli otwartej: Sterowanie skalarne jest z natury metodą sterowania w otwartej pętli; zazwyczaj nie otrzymuje informacji zwrotnej od silnika dotyczącej jego rzeczywistej prędkości lub położenia. Po prostu wyprowadza napięcie i częstotliwość w oparciu o żądaną prędkość odniesienia.

- Kluczowe korzyści: Prostota, opłacalność, łatwość konfiguracji i solidność.

- Ograniczenia: Mniej precyzyjna regulacja prędkości w porównaniu ze sterowaniem wektorowym, szczególnie przy niskich prędkościach. Moment rozruchowy może być ograniczony, a reakcja dynamiczna nie jest tak szybka. Mogą być podatne na niestabilność, jeśli obciążenie ulega znacznym wahaniom.

- Aplikacje: Idealny do zastosowań z obciążeniami podobnymi do wentylatorów lub pomp (zastosowania ze zmiennym momentem obrotowym), gdzie precyzyjna kontrola prędkości przy bardzo niskich prędkościach nie jest krytyczna. Powszechnie stosowane w systemach HVAC, prostych przenośnikach, małych wentylatorach i maszynach ogólnego przeznaczenia.

Wybór pomiędzy tymi typami VFD zależy od konkretnych wymagań aplikacji, czynników równoważących, takich jak wymagana dokładność prędkości, kontrola momentu obrotowego, reakcja dynamiczna, koszt i złożoność. Nowoczesne napędy VFD często oferują zarówno możliwości sterowania skalarnego, jak i wektorowego, co pozwala użytkownikom wybrać optymalny tryb dla ich konkretnych potrzeb.

6. Instalacja i konfiguracja VFD

Właściwa instalacja i skrupulatna konfiguracja mają kluczowe znaczenie dla wykorzystania pełnych zalet przetwornicy częstotliwości. Źle zainstalowany lub nieprawidłowo zaprogramowany napęd VFD może prowadzić do nieefektywnego działania, uszkodzenia sprzętu, a nawet zagrożenia bezpieczeństwa. W tej sekcji opisano najważniejsze kroki niezbędne do pomyślnego wdrożenia VFD.

6.1 Planowanie i przygotowanie

Przed rozpoczęciem jakiejkolwiek fizycznej instalacji niezbędne jest dokładne planowanie. Ten etap kładzie podwaliny pod bezpieczny, wydajny i niezawodny system VFD.

- Badanie terenu i ocena oddziaływania na środowisko:

- Lokalizacja: Zidentyfikuj odpowiednią lokalizację dla VFD, biorąc pod uwagę takie czynniki, jak temperatura otoczenia, wilgotność, wentylacja, kurz i wibracje. Przetwornice częstotliwości wytwarzają ciepło i wymagają odpowiedniego przepływu powietrza do chłodzenia.

- Obudowa: Określ, czy napęd VFD wymaga dodatkowej obudowy (np. NEMA 1, 12, 3R, 4X, stopień ochrony IP) w oparciu o warunki środowiskowe (środowisko wewnętrzne/zewnętrzne, wilgotne/zakurzone).

- Wysokość: Należy zwrócić uwagę na wysokość, ponieważ większe wysokości mogą zmniejszyć parametry znamionowe VFD ze względu na rzadsze powietrze stosowane do chłodzenia.

- Zbieranie danych silnika i obciążenia:

- Zbierz pełne dane z tabliczki znamionowej silnika (moc/kW, napięcie, natężenie, obroty, częstotliwość, współczynnik serwisowy, klasa izolacji).

- Zrozumienie charakterystyki napędzanego obciążenia (np. stały moment obrotowy, zmienny moment obrotowy, obciążenia udarowe, bezwładność), aby zapewnić właściwy dobór rozmiaru VFD i ustawienia parametrów.

- Analiza zasilania:

- Ocenić napięcie wejściowe zasilania, częstotliwość i dostępny prąd zwarciowy. Upewnij się, że odpowiada wymaganiom wejściowym VFD.

- Należy rozważyć potencjalne problemy z jakością energii (zapady, skoki, harmoniczne z innego sprzętu), które mogą wymagać zastosowania dławików lub filtrów linii wejściowej.

- Rozmiar i prowadzenie kabli:

- Określ odpowiednie rozmiary kabli dla mocy wejściowej (po stronie linii) i wyjściowej (po stronie silnika) w oparciu o wartości znamionowe prądu VFD i silnika, długość kabla i rozważania dotyczące spadku napięcia.

- Zaplanuj prowadzenie kabli, aby zminimalizować zakłócenia elektromagnetyczne (EMI) pomiędzy kablami zasilającymi, kablami sterującymi i kablami komunikacyjnymi. Segregacja jest kluczowa.

- Protokoły bezpieczeństwa:

- Ustanów jasne procedury blokowania/oznaczania.

- Zapewnij zgodność z lokalnymi przepisami elektrycznymi (np. NEC w USA, normami IEC w Europie) i przepisami bezpieczeństwa.

- Zidentyfikuj niezbędny sprzęt ochrony osobistej (PPE).

6.2 Okablowanie i połączenia elektryczne

Prawidłowe okablowanie ma kluczowe znaczenie dla bezpiecznej i efektywnej pracy przetwornicy częstotliwości i silnika. Błędy na tym etapie mogą prowadzić do natychmiastowych uszkodzeń lub długotrwałych problemów z niezawodnością.

- Przychodzące połączenia zasilania: Podłącz główne zasilanie do zacisków wejściowych VFD (L1, L2, L3 w przypadku zasilania trójfazowego). Zapewnij odpowiednią kolejność faz.

- Połączenia wyjściowe silnika: Podłącz zaciski wyjściowe VFD (T1, T2, T3 lub U, V, W) do odpowiednich zacisków silnika. Aby zminimalizować promieniowane zakłócenia elektromagnetyczne, należy używać odpowiedniego kabla znamionowego silnika, najlepiej ekranowanego.

- Uziemienie: Stwórz solidny system uziemiający zarówno dla VFD, jak i silnika. Prawidłowe uziemienie jest niezbędne dla bezpieczeństwa, redukcji zakłóceń elektromagnetycznych i ochrony przed przepięciami. Często obejmuje to ścieżkę uziemiającą o niskiej impedancji z powrotem do wejścia serwisowego.

- Okablowanie sterujące: Podłącz sygnały sterujące, takie jak polecenia start/stop, prędkość zadana (np. 0–10 V, 4–20 mA), przekaźniki usterek i cyfrowe wejścia/wyjścia do odpowiednich zacisków VFD. Do sygnałów analogowych i komunikacyjnych należy używać ekranowanej skrętki dwużyłowej, aby zapobiec zakłóceniom.

- Urządzenia zewnętrzne: Podłączyć do zewnętrznych obwodów bezpieczeństwa (np. wyłącznika awaryjnego, przekaźników przeciążenia termicznego). jeśli jest zewnętrzny w stosunku do VFD ), rezystory hamowania lub moduły komunikacyjne, zgodnie z wymaganiami aplikacji.

- Środki odłączenia: Zainstaluj odpowiednie rozłączniki z bezpiecznikami lub wyłączniki automatyczne po stronie przewodu VFD w celu izolacji i zabezpieczenia nadprądowego. NIE używaj stycznika bezpośrednio pomiędzy wyjściem VFD a silnikiem do regularnych operacji uruchamiania/zatrzymywania, ponieważ może to spowodować uszkodzenie VFD.

6.3 Ustawianie parametrów i programowanie

Po podłączeniu falownik VFD musi zostać skonfigurowany (zaprogramowany) tak, aby odpowiadał konkretnym wymaganiom silnika i aplikacji. Odbywa się to za pomocą klawiatury VFD, dedykowanego oprogramowania lub interfejsu człowiek-maszyna (HMI).

- Wprowadzanie danych silnika: Wprowadź istotne dane z tabliczki znamionowej silnika:

- Napięcie znamionowe (V)

- Częstotliwość znamionowa (Hz)

- Prąd znamionowy (A)

- Prędkość znamionowa (obr/min)

- Moc znamionowa (KM/kW)

- Parametry specyficzne dla aplikacji:

- Rampy przyspieszania/zwalniania: Ustaw czas potrzebny silnikowi na osiągnięcie prędkości (przyspieszenie) i zmniejszenie (hamowanie). Wartości te chronią układ mechaniczny i zapewniają płynną pracę.

- Min./maks. Częstotliwości: Określ dopuszczalny zakres prędkości roboczej silnika.

- Tryb sterowania: Wybierz odpowiedni tryb sterowania (np. skalarny U/f, wektor bezczujnikowy, wektor w pętli zamkniętej) w oparciu o wymagania wydajnościowe aplikacji.

- Źródło kontroli: Zdefiniuj sposób, w jaki VFD otrzymuje prędkość odniesienia (np. klawiatura, wejście analogowe, magistrala komunikacyjna).

- Konfiguracja wejścia/wyjścia cyfrowego: Zaprogramuj funkcje wejść cyfrowych (np. start, stop, kasowanie błędów) i wyjść (np. stan pracy, sygnalizacja błędów).

- Funkcje ochrony: Skonfiguruj ustawienia nadprądowe, przepięciowe, podnapięciowe, przeciążeniowe silnika i zabezpieczenia termicznego.

- Pomiń częstotliwości: Jeśli rezonans mechaniczny występuje przy określonych prędkościach, zaprogramuj napęd VFD tak, aby „pominął” te częstotliwości, aby zapobiec wibracjom.

- Automatyczne dostrajanie (jeśli jest dostępne): Wiele nowoczesnych napędów VFD oferuje funkcję automatycznego dostrajania. Proces ten umożliwia przemiennikowi częstotliwości przeprowadzenie serii testów podłączonego silnika (odłączonego od obciążenia) w celu dokładnego określenia jego charakterystyki elektrycznej. Optymalizuje to algorytmy sterowania VFD dla konkretnego silnika, co prowadzi do lepszej wydajności i efektywności.

6.4 Uruchomienie i testowanie

Ostatnim etapem jest uruchomienie systemu VFD i sprawdzenie jego działania.

- Kontrole przed uruchomieniem:

- Dokładnie sprawdź wszystkie połączenia przewodów pod kątem poprawności i szczelności.

- Sprawdź integralność uziemienia.

- Upewnij się, że wszystkie osłony zabezpieczające są na swoim miejscu.

- Sprawdź, czy wewnątrz obudowy nie pozostały żadne narzędzia lub zanieczyszczenia.

- Początkowe włączenie zasilania: Włącz zasilanie VFD i obserwuj, czy nie pojawiają się natychmiastowe oznaki usterek.

- Test bez obciążenia (jeśli to możliwe): Jeśli to możliwe, najpierw uruchom silnik bez obciążenia mechanicznego, stopniowo zwiększając prędkość, aby sprawdzić podstawowe działanie, kierunek obrotu i pobór prądu.

- Załadowany test: Podłącz silnik do obciążenia mechanicznego i wykonaj pełny test funkcjonalny w całym zakresie prędkości roboczych.

- Monitoruj prąd silnika, napięcie, prędkość i temperaturę.

- Sprawdź czasy przyspieszania i zwalniania.

- Sprawdź, czy wejścia sterujące (prędkość zadana, start/stop) i wyjścia (stan, usterka) działają prawidłowo.

- Sprawdź, czy nie występują nietypowe dźwięki, wibracje lub przegrzanie.

- Dokumentacja: Zapisz wszystkie ostateczne ustawienia parametrów, schematy okablowania i wyniki testów na potrzeby przyszłej konserwacji i rozwiązywania problemów.

Sumiennie wykonując te kroki, instalatorzy mogą zapewnić, że system VFD będzie działał bezpiecznie, wydajnie i niezawodnie, zapewniając zamierzone korzyści dla aplikacji.

7. Konserwacja i rozwiązywanie problemów z napędem VFD

Nawet przy prawidłowej instalacji i konfiguracji przemienniki częstotliwości wymagają ciągłej uwagi, aby zapewnić ich niezawodne i wydajne działanie. Regularna konserwacja zapobiega przedwczesnym awariom, a systematyczne podejście do rozwiązywania problemów może szybko rozwiązać problemy i zminimalizować kosztowne przestoje.

7.1 Regularna kontrola i czyszczenie

Konserwacja zapobiegawcza jest podstawą trwałości napędu VFD. Przestrzegając harmonogramu zaplanowanych inspekcji i czyszczenia, można uniknąć wielu typowych problemów.

- Kontrola wzrokowa (tygodniowa/miesięczna):

- Czystość zewnętrzna: Sprawdź, czy na obudowie VFD, żeberkach chłodzących i otworach wentylacyjnych nie ma nadmiernej ilości kurzu, brudu lub zanieczyszczeń. Zablokowane otwory wentylacyjne znacznie utrudniają odprowadzanie ciepła.

- Połączenia: Sprawdź wzrokowo wszystkie przewody zasilające i sterujące pod kątem oznak luźnych połączeń, odbarwień (wskazujących na przegrzanie) lub korozji. Szczelne połączenia są istotne.

- Fani: Obserwuj wentylatory chłodzące (zarówno wewnętrzne, jak i zewnętrzne) pod kątem prawidłowego działania, nietypowego hałasu lub uszkodzeń fizycznych. Upewnij się, że są wolne od przeszkód.

- Wskaźniki/wyświetlacz: Sprawdź wyświetlacz VFD pod kątem kodów błędów, komunikatów ostrzegawczych lub nietypowych odczytów. Zwróć uwagę na migoczący lub pusty wyświetlacz.

- Warunki środowiskowe: Monitoruj temperaturę i wilgotność otoczenia wokół VFD. Upewnij się, że środowisko mieści się w zakresie roboczym określonym przez producenta. Poszukaj oznak wnikania wilgoci.

- Czyszczenie wewnętrzne (co kwartał/rok, w zależności od środowiska):

- Bezpieczne odłączanie zasilania: ZAWSZE przestrzegaj ścisłych procedur blokowania/oznaczania przed otwarciem obudowy VFD. Odczekaj wystarczająco dużo czasu, aby kondensatory szyny DC rozładowały się (sprawdź napięcie szyny DC, aż osiągnie zero).

- Usuwanie kurzu: Użyj sprężonego powietrza (suchego, niezawierającego oleju i pod niskim ciśnieniem, aby uniknąć uszkodzenia wrażliwych elementów) lub miękkiej, nieprzewodzącej szczotki, aby usunąć kurz i zanieczyszczenia z radiatorów, płytek drukowanych i innych elementów wewnętrznych. Zwróć szczególną uwagę na kanały chłodzące.

- Kontrola komponentów: Poszukaj spuchniętych lub nieszczelnych kondensatorów, przebarwionych elementów lub śladów spalenia, które mogą wskazywać na zbliżającą się awarię.

- Wymiana/czyszczenie filtra: Jeśli przetwornica częstotliwości lub jej obudowa są wyposażone w filtry powietrza, należy je regularnie czyścić lub wymieniać (np. co miesiąc), ponieważ mają one kluczowe znaczenie dla utrzymania prawidłowego przepływu powietrza.

- Zarządzanie cyklem życia komponentów: Należy pamiętać o typowej żywotności komponentów VFD. Wentylatory chłodzące mogą wymagać wymiany co 3–5 lat, a kondensatory szyny prądu stałego mogą wymagać wymiany lub ponownego formowania (jeśli przetwornica częstotliwości była pozbawiona zasilania przez dłuższy czas) co 5–7 lat, w zależności od warunków pracy.

7.2 Typowe problemy i rozwiązania VFD

Pomimo starannej konserwacji, VFD mogą napotykać problemy. Oto kilka typowych problemów i ich typowych rozwiązań:

- Błąd przetężenia (OC):

- Przyczyny: Nagłe zmiany obciążenia, mechaniczne zatarcia w napędzanym sprzęcie, problemy z silnikiem (zwarcie uzwojeń, zużyte łożyska), nieprawidłowe czasy przyspieszania/hamowania przetwornicy częstotliwości, nieprawidłowe parametry silnika w przetwornicy częstotliwości.

- Rozwiązania: Sprawdź obciążenie mechaniczne pod kątem przeszkód. Sprawdź silnik. Zwiększ czas przyspieszania. Sprawdź parametry silnika. Sprawdź, czy nie ma zwarć w okablowaniu silnika.

- Błąd przepięcia (OV):

- Przyczyny: Gwałtowne hamowanie obciążenia o dużej bezwładności (silnik działa jak generator, przekazując energię z powrotem do szyny DC VFD), zbyt wysokie napięcie wejściowe, skoki napięcia.

- Rozwiązania: Zwiększ czas hamowania. Jeżeli energia regeneracyjna jest znacząca, należy dodać rezystor hamujący lub moduł hamujący (hamowanie dynamiczne). Sprawdź stabilność napięcia wejściowego.

- Usterka zbyt niskiego napięcia (UV):

- Przyczyny: Niskie napięcie wejściowe, zapad mocy, nagły spadek napięcia z powodu dużych obciążeń w innym miejscu sieci.

- Rozwiązania: Sprawdź główne napięcie zasilania. Skonsultuj się z przedsiębiorstwem użyteczności publicznej. Jeśli występują częste zapady, zainstaluj regulator napięcia lub zasilacz awaryjny (UPS).

- Błąd nadmiernej temperatury (OH/OT):

- Przyczyny: Niewystarczające chłodzenie (zatkane filtry, uszkodzony wentylator chłodzący), wysoka temperatura otoczenia, zbyt mała obudowa VFD, zbyt małe wymiary VFD dla aplikacji, utrzymujące się przeciążenie.

- Rozwiązania: Wyczyść filtry i żeberka chłodzące. Wymień uszkodzone wentylatory chłodzące. Zapewnij odpowiednią wentylację. Jeśli to możliwe, obniż temperaturę otoczenia. Sprawdź rozmiar VFD. Zmniejsz obciążenie w przypadku ciągłego przeciążenia.

- Zwarcie doziemne (GF):

- Przyczyny: Awaria izolacji w uzwojeniach silnika lub kablu silnika, przedostanie się wilgoci do silnika lub kabli, uszkodzony element wewnętrzny przetwornicy częstotliwości.

- Rozwiązania: Natychmiast odłącz zasilanie i odłącz silnik oraz kabel od VFD. Użyj testera rezystancji izolacji (megomierza), aby przetestować silnik i kabel pod kątem integralności izolacji.

- Silnik nie działa / nieprawidłowa prędkość:

- Przyczyny: Nieprawidłowe zaprogramowanie VFD, błędne zadawanie prędkości, wadliwe okablowanie sterujące, awaria silnika, awaria wyjścia VFD.

- Rozwiązania: Sprawdź parametry VFD (częstotliwość min./maks., źródło sterowania, dane silnika). Sprawdź okablowanie sterujące. Sprawdź rezystancję uzwojenia silnika. Sprawdź napięcie i prąd wyjściowy VFD (za pomocą multimetru i/lub oscyloskopu).

- Błąd komunikacji:

- Przyczyny: Luźne kable komunikacyjne, nieprawidłowe ustawienia komunikacji (np. prędkość transmisji, adres), zakłócenia, uszkodzony moduł komunikacyjny.

7.3 Ograniczanie harmonicznych (ciąg dalszy)

- Aktywne napędy VFD (AFE) / aktywne filtry harmoniczne: Są to najbardziej zaawansowane rozwiązania w zakresie ograniczania harmonicznych.

- Aktywne VFD z przodu: Zamiast prostego prostownika diodowego, w przetwornicach częstotliwości AFE zastosowano prostownik oparty na IGBT, który może aktywnie sterować kształtem fali prądu wejściowego. Pozwala im to pobierać z sieci niemal idealny prąd sinusoidalny, co skutkuje wyjątkowo niskimi zniekształceniami harmonicznymi (zwykle poniżej 5% THD), a nawet możliwością regeneracji energii z powrotem do sieci. Choć droższe, idealnie nadają się do dużych instalacji lub obiektów o rygorystycznych wymaganiach dotyczących jakości energii.

- Aktywne filtry harmonicznych (AHF): Są to urządzenia zewnętrzne połączone równolegle z falownikami i innymi obciążeniami generującymi harmoniczne. AHF monitoruje przebieg prądu i wtryskuje precyzyjnie obliczone przeciwprądy, aby wyeliminować zniekształcenia harmoniczne, skutecznie oczyszczając linię energetyczną wszystkich podłączonych urządzeń.

- Pasywne filtry harmoniczne: Po stronie wejściowej przemiennika częstotliwości można zainstalować dostrojone filtry LC (cewka-kondensator) w celu pochłaniania określonych częstotliwości harmonicznych. Są skuteczne, ale muszą być starannie zaprojektowane pod kątem konkretnego profilu harmonicznego, a jeśli nie zostaną prawidłowo zastosowane, mogą prowadzić do problemów z rezonansem.

Wybór strategii ograniczania harmonicznych zależy od takich czynników, jak całkowite limity zniekształceń harmonicznych ustalone przez przedsiębiorstwo użyteczności publicznej (np. norma IEEE 519), liczba i rozmiar VFD, czułość innego sprzętu w tej samej sieci elektrycznej oraz budżet.

7.4 Korzystanie z narzędzi diagnostycznych

Skuteczne rozwiązywanie problemów w dużej mierze zależy od inteligentnego wykorzystania narzędzi diagnostycznych. Narzędzia te zapewniają wgląd w stan wewnętrzny VFD i wydajność silnika.

- Klawiatura i wyświetlacz VFD: Jest to podstawowe i najbardziej bezpośrednie narzędzie diagnostyczne.

- Kody błędów: Na wyświetlaczu pojawią się określone kody usterek (np. „OC1” w przypadku przetężenia, „OV” w przypadku przepięcia), które odpowiadają wpisom w instrukcji obsługi falownika, zapewniając pierwszą wskazówkę dotyczącą problemu.

- Komunikaty ostrzegawcze: Ostrzeżenia wskazują niekrytyczne warunki, które mogą prowadzić do usterki, jeśli nie zostaną usunięte (np. „Ostrzeżenie o nadmiernej temperaturze silnika”).

- Parametry operacyjne: Wyświetlacz umożliwia monitorowanie parametrów w czasie rzeczywistym, takich jak częstotliwość wyjściowa, napięcie wyjściowe, prąd wyjściowy, prędkość silnika (RPM), napięcie szyny DC, moc wyjściowa (kW) i temperatura silnika. Odczyty te są bezcenne dla zrozumienia bieżącego stanu VFD.

- Dzienniki zdarzeń: Wiele napędów VFD prowadzi wewnętrzny dziennik ostatnich usterek i ostrzeżeń, zawierający znaczniki czasu, co pomaga w identyfikowaniu sporadycznych problemów lub trendów.

- Multimetr (woltomierz/amperomierz cyfrowy): Niezbędne przy kontrolach elektrycznych.

- Kontrole napięcia: Sprawdź napięcie wejściowe prądu przemiennego, napięcie szyny prądu stałego i wyjściowe napięcie prądu przemiennego do silnika (zmierz międzyfazowe i międzyfazowe).

- Aktualne kontrole: Zmierz prąd wejściowy i wyjściowy do VFD oraz prąd do silnika. Dla wygody i bezpieczeństwa w obwodach pod napięciem należy używać amperomierza cęgowego.

- Opór/ciągłość: Sprawdź rezystancję uzwojenia silnika i ciągłość kabla (przy wyłączonym zasilaniu i rozładowanej szynie DC), aby zidentyfikować przerwy w obwodach lub zwarcia.

- Tester rezystancji izolacji (megomomierz):

- Służy do pomiaru rezystancji izolacji uzwojeń silnika i kabli silnika. Niski odczyt wskazuje na degradację izolacji lub zwarcie doziemne. Jest to kluczowe narzędzie konserwacji predykcyjnej.

- Oscyloskop:

- Do zaawansowanego rozwiązywania problemów można użyć oscyloskopu do wizualizacji kształtu fali wyjściowej VFD (impulsy PWM) do silnika. Pomaga to w diagnozowaniu problemów, takich jak problemy z przełączaniem w falowniku, niezrównoważenie faz lub nadmierny hałas. Uwaga: wymaga specjalistycznej wiedzy i środków ostrożności ze względu na wysokie napięcia i częstotliwości.

- Oprogramowanie VFD i interfejs komputera:

- Wielu producentów VFD udostępnia własne oprogramowanie, które umożliwia komputerowi podłączenie się do VFD. To oprogramowanie zazwyczaj oferuje:

- Zarządzanie parametrami: Łatwiejsze ustawianie, zapisywanie i ładowanie parametrów.

- Monitorowanie w czasie rzeczywistym: Graficzne wyświetlanie danych operacyjnych, trendów i rejestrowania.

- Narzędzia diagnostyczne: Zaawansowana diagnostyka usterek, analiza przebiegów i rejestracja danych w celu szczegółowego rozwiązywania problemów.

- Aktualizacje oprogramowania: Możliwość aktualizacji wewnętrznego oprogramowania VFD.

- Wielu producentów VFD udostępnia własne oprogramowanie, które umożliwia komputerowi podłączenie się do VFD. To oprogramowanie zazwyczaj oferuje:

- Kamera termowizyjna (kamera na podczerwień):

- Przydatne do identyfikacji przegrzewających się elementów (np. luźnych połączeń, obciążonych elementów mocy, gorących punktów silnika) na przetwornicy częstotliwości, silniku lub okablowaniu, zapewniając bezkontaktową metodę wczesnego wykrywania potencjalnych awarii.

Łącząc regularną konserwację zapobiegawczą z systematycznym podejściem do rozwiązywania problemów i rozsądnym wykorzystaniem narzędzi diagnostycznych, zakłady przemysłowe mogą zmaksymalizować czas sprawności i żywotność napędów VFD, zapewniając ciągłą produktywność.

8. Zaawansowane funkcje VFD

Chociaż podstawową funkcją falownika VFD jest sterowanie prędkością silnika, nowoczesne przemienniki częstotliwości to znacznie więcej niż proste regulatory prędkości. Integrują szereg zaawansowanych funkcji, które poprawiają kontrolę procesu, poprawiają wydajność, zwiększają bezpieczeństwo i ułatwiają bezproblemową integrację z szerszymi architekturami automatyki. Możliwości te przekształcają VFD w inteligentne komponenty systemów przemysłowych.

8.1 Sterowanie PID

Być może jedną z najpotężniejszych wbudowanych funkcji wielu napędów VFD jest ich zintegrowanie Sterowanie proporcjonalno-całkująco-różniczkujące (PID). funkcjonalność. Dzięki temu napęd VFD może działać jako samodzielny sterownik w pętli zamkniętej dla różnych zmiennych procesowych, eliminując potrzebę stosowania zewnętrznego sterownika PLC lub dedykowanego sterownika w wielu zastosowaniach.

- Jak to działa: Przetwornica częstotliwości otrzymuje informację zwrotną z czujnika procesu (np. przetwornika ciśnienia, przepływomierza, czujnika poziomu) jako „zmienną procesową” (PV). Następnie porównuje tę wartość PV z pożądaną „wartością zadaną” (SP). Algorytm PID w przemienniku częstotliwości oblicza błąd pomiędzy PV i SP i dostosowuje prędkość silnika (częstotliwość wyjściową), aby zminimalizować ten błąd.

- Aplikacje:

- Pompowanie pod stałym ciśnieniem: Przetwornica częstotliwości może utrzymać stałe ciśnienie wody w budynku poprzez regulację prędkości pompy w oparciu o informację zwrotną z czujnika ciśnienia.

- Systemy stałego przepływu: Regulacja prędkości wentylatora lub pompy w celu utrzymania określonego przepływu powietrza lub cieczy.

- Kontrola temperatury: Regulacja prędkości wentylatora w układzie chłodzenia w celu utrzymania żądanej temperatury.

- Korzyści: Uproszczona architektura systemu, obniżone koszty sprzętu, krótszy czas reakcji i bardziej stabilna kontrola procesu.

8.2 Rezystory hamowania

W zastosowaniach obejmujących obciążenia o dużej bezwładności lub procesy wymagające szybkiego zwalniania, standardowe falowniki VFD mogą generować błąd przepięcia, ponieważ silnik działa jako generator i dostarcza energię z powrotem do szyny DC falownika. Rezystory hamowania (znane również jako rezystory hamowania dynamicznego) stanowią rozwiązanie umożliwiające rozproszenie nadmiaru energii regeneracyjnej.

- Jak działają: Kiedy silnik zwalnia szybciej niż jego naturalne tempo wybiegu, zamienia energię mechaniczną z powrotem w energię elektryczną. VFD monitoruje napięcie szyny DC; jeśli wzrośnie powyżej ustawionego limitu, szybko przełącza wewnętrzny lub zewnętrzny tranzystor w celu podłączenia rezystora hamowania do szyny DC. Nadmiar energii jest następnie bezpiecznie rozpraszany w postaci ciepła w rezystorze.

- Aplikacje: Dźwigi, wciągniki, wirówki, piły szybkoobrotowe, duże wentylatory lub koła zamachowe oraz wszelkie zastosowania, w których wymagane jest kontrolowane, szybkie zatrzymanie lub spowolnienie.

- Korzyści: Umożliwia szybkie i kontrolowane zatrzymania, zapobiega awariom związanym z przepięciem, chroni VFD oraz poprawia bezpieczeństwo i produktywność.

8.3 Protokoły komunikacyjne (np. Modbus, Ethernet/IP)

Nowoczesne falowniki VFD zaprojektowano tak, aby można je było bezproblemowo zintegrować z wyrafinowaną automatyką przemysłową i systemami zarządzania budynkiem (BMS). Osiąga się to poprzez obsługę różnych standardowych protokołów komunikacyjnych.

- Cel: Protokoły te umożliwiają komunikację napędu VFD ze sterownikami PLC (programowalnymi sterownikami logicznymi), interfejsami HMI (interfejsami człowiek-maszyna), DCS (rozproszonymi systemami sterowania) i innymi urządzeniami sieciowymi. Umożliwia to:

- Pilot zdalnego sterowania: Uruchamianie, zatrzymywanie i ustawianie prędkości zadanej z centralnej sterowni.

- Monitorowanie: Odczyt danych eksploatacyjnych (prąd, napięcie, prędkość, moc, kody błędów) w czasie rzeczywistym.

- Zarządzanie parametrami: Zdalna zmiana parametrów VFD.

- Diagnostyka: Otrzymywanie szczegółowych informacji o błędach i ostrzeżeniach na potrzeby konserwacji predykcyjnej.

- Wspólne protokoły:

- Modbus RTU (RS-485): Szeroko stosowany, solidny protokół komunikacji szeregowej, prosty w implementacji i bardzo powszechny w przypadku VFD.

- Ethernet/IP, PROFINET, Modbus TCP/IP: Coraz powszechniejsze protokoły Ethernetu przemysłowego, które oferują wyższe prędkości, większą pojemność danych i łatwiejszą integrację z nowoczesnymi sieciami IT.

- CANopen, DeviceNet, Profibus DP: Inne protokoły magistrali polowej powszechne w określonych branżach lub regionach.

- Korzyści: Scentralizowana kontrola i monitorowanie, ulepszona diagnostyka, zmniejszona złożoność okablowania, ulepszona analiza danych w celu uzyskania wglądu operacyjnego i łatwiejsza integracja z inicjatywami inteligentnych fabryk (Przemysł 4.0).

8.4 Funkcje bezpieczeństwa

Bezpieczeństwo jest sprawą najwyższej wagi w środowiskach przemysłowych, dlatego przetwornice częstotliwości posiadają kilka funkcji zapewniających ochronę personelu i sprzętu.

- Bezpieczne wyłączenie momentu (STO): Jest to krytyczna funkcja bezpieczeństwa, która uniemożliwia przetwornicy częstotliwości doprowadzenie zasilania do silnika, nawet jeśli występuje polecenie uruchomienia. STO bezpośrednio odcina stopień mocy VFD, zapobiegając niezamierzonemu ruchowi silnika. Jest często używany do zatrzymania awaryjnego lub do bezpiecznego dostępu do maszyny. Wiele napędów VFD posiada certyfikaty zgodności z międzynarodowymi normami bezpieczeństwa (np. IEC 61800-5-2, ISO 13849-1) dla STO.

- Bezpieczny stop 1 (SS1): Ta funkcja inicjuje kontrolowane zwalnianie silnika do zatrzymania, po którym następuje aktywacja STO po określonym opóźnieniu lub progu prędkości. Przydatne w zastosowaniach, gdzie kontrolowane zatrzymanie jest bezpieczniejsze niż natychmiastowa przerwa w dostawie prądu.

- Zintegrowane zabezpieczenie przed przeciążeniem termicznym: Przetwornice VFD stale monitorują prąd silnika i potrafią oszacować jego temperaturę, zapewniając ochronę przed przegrzaniem, często dokładniej niż tradycyjne przeciążenia termiczne.

- Zabezpieczenie przed zwarciem i zwarciem doziemnym: Obwody wewnętrzne chronią falownik i silnik przed uszkodzeniem na skutek zwarć lub zwarć doziemnych po stronie wyjściowej.

- Blokada parametrów: Możliwość ochrony hasłem parametrów VFD zapobiega nieautoryzowanym lub przypadkowym zmianom w krytycznych ustawieniach.

- Diagnostyka usterek: Szczegółowe kody i opisy usterek pomagają w szybkiej identyfikacji i rozwiązywaniu problemów związanych z bezpieczeństwem.

Te zaawansowane funkcje podnoszą poziom VFD ze zwykłych sterowników silników do wyrafinowanych, inteligentnych i bezpiecznych komponentów, które znacznie zwiększają wydajność, efektywność i niezawodność procesów przemysłowych.

9. Wybór odpowiedniego VFD

Wybór odpowiedniego przemiennika częstotliwości to kluczowa decyzja, która wpływa na wydajność systemu, efektywność energetyczną, niezawodność i całkowity koszt. Dokładna ocena kilku kluczowych czynników jest niezbędna, aby mieć pewność, że VFD idealnie pasuje do wymagań aplikacji.

9.1 Kompatybilność silnika

Przetwornica częstotliwości i silnik są ze sobą nierozerwalnie powiązane, a ich kompatybilność jest najważniejsza.

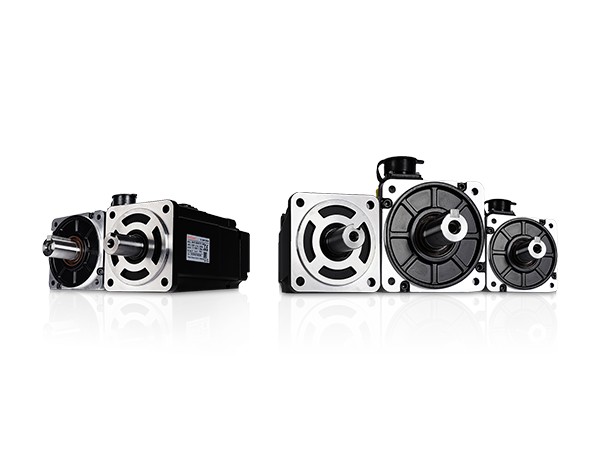

- Typ silnika (indukcja prądu przemiennego, magnes trwały, reluktancja synchroniczna): Większość napędów VFD jest zaprojektowana dla standardowych silników indukcyjnych prądu przemiennego NEMA lub IEC, które są najpopularniejszym typem silników przemysłowych. Jednakże w przypadku wyspecjalizowanych silników, takich jak silniki synchroniczne z magnesami trwałymi (PM) (często spotykane w zastosowaniach o wysokiej wydajności) lub silniki z reluktancją synchroniczną (SynRM), konieczny jest przemiennik częstotliwości zaprojektowany specjalnie do tego typu silników lub zdolny do kontrolowania tego typu (zwykle wymagający algorytmów sterowania wektorowego).

- Napięcie i prąd znamionowy: Wartości znamionowe napięcia wyjściowego i prądu VFD muszą być zgodne lub przekraczać napięcie znamionowe silnika i amperaż przy pełnym obciążeniu (FLA) lub przekraczać je. Upewnij się, że VFD może dostarczyć prąd niezbędny do rozruchu i ciągłej pracy silnika.

- Moc/kW Ocena: Choć jest to ważne, samo dopasowanie mocy jest niewystarczające. Zawsze traktuj priorytetowo dopasowanie ciągłego prądu wyjściowego VFD do FLA silnika, ponieważ prąd jest głównym czynnikiem wpływającym na nagrzewanie silnika i dobór VFD.

- Izolacja silnika (obciążenie falownika): Silniki standardowe są zaprojektowane dla przebiegów sinusoidalnych. Wyjście PWM przemiennika częstotliwości może powodować skoki napięcia i napięcia w trybie wspólnym, które obciążają izolację uzwojenia silnika. W przypadku nowych instalacji należy określić silniki „pracujące z inwerterem” lub „obciążone falownikiem” (zwykle zgodne z NEMA MG 1 część 31 lub IEC 60034-18-42), ponieważ mają one ulepszoną izolację wytrzymującą te naprężenia, wydłużając żywotność silnika. W przypadku istniejących silników standardowych należy rozważyć dodanie filtrów wyjściowych (np. filtrów DV/DT, filtrów sinusoidalnych), jeśli kable są długie lub problemem jest integralność izolacji.

- Długość kabla: Długie kable silnika (zwykle ponad 15–30 metrów/50–100 stóp, w zależności od VFD i rozmiaru silnika) mogą nasilić problemy z odbiciem napięcia, prowadząc do wyższych skoków napięcia na zaciskach silnika. Mogą być wymagane reaktory wyjściowe lub filtry.

9.2 Wymagania dotyczące obciążenia

Zrozumienie charakterystyki napędzanego obciążenia ma kluczowe znaczenie dla prawidłowego doboru rozmiaru VFD i wyboru funkcji.

- Typ obciążenia (zmienny moment obrotowy, stały moment obrotowy, stała moc):

- Zmienny moment obrotowy: Zastosowania takie jak pompy odśrodkowe i wentylatory, w których wymagania dotyczące momentu obrotowego znacznie zmniejszają się wraz z prędkością. Są to najbardziej energooszczędne zastosowania VFD. Zwykle wystarczający jest standardowy VFD o rozmiarze FLA silnika.

- Stały moment obrotowy: Zastosowania, w których moment obrotowy pozostaje względnie stały niezależnie od prędkości, np. przenośniki, pompy wyporowe i wytłaczarki. Często wymagają one napędu VFD o większej wytrzymałości na przeciążenia i potencjalnie sterowania wektorowego w celu uzyskania lepszego momentu obrotowego przy niskich prędkościach.

- Stała moc (osłabienie pola): Zastosowania, takie jak napędy wrzecion w obrabiarkach, gdzie moment obrotowy maleje przy wyższych prędkościach (powyżej prędkości podstawowej), ale moc wyjściowa pozostaje stosunkowo stała. Wymagają one VFD zdolnego do osłabiania pola.

- Początkowy moment obrotowy i obciążalność: Czy aplikacja wymaga wysokiego momentu rozruchowego (np. mocno obciążony przenośnik, mieszalnik)? Przetwornica częstotliwości musi być w stanie zapewnić wystarczający prąd szczytowy podczas przyspieszania. Weź pod uwagę krótkotrwałą wartość przeciążenia VFD (np. 150% przez 60 sekund).

- Zakres prędkości i dokładność: Jaka jest wymagana minimalna i maksymalna prędkość robocza? Czy aplikacja wymaga precyzyjnej regulacji prędkości, szczególnie przy niskich prędkościach lub przy zmiennym obciążeniu (np. obrabiarki, wciągniki)? Jeśli tak, konieczne będzie sterowanie wektorowe (bezczujnikowe lub w pętli zamkniętej ze sprzężeniem zwrotnym enkodera).

- Odpowiedź dynamiczna: Jak szybko silnik musi reagować na zmiany prędkości lub obciążenia? Zastosowania wymagające szybkiego przyspieszania/zwalniania lub częstych nawrotów mogą wymagać napędów VFD z zaawansowanymi algorytmami sterowania i potencjalnie rezystorami hamowania.

- Energia regeneracyjna: Czy ładunek często gwałtownie zwalnia lub ma charakter remontowy (np. dźwigi, wirówki)? Jeśli tak, VFD musi obsługiwać energię regeneracyjną, co może wymagać rezystorów hamowania lub aktywnego VFD Front End (AFE).

9.3 Warunki środowiskowe

Środowisko operacyjne znacząco wpływa na rodzaj obudowy VFD i wymagane funkcje ochronne.

- Temperatura otoczenia: Przetwornice VFD są przystosowane do określonych zakresów temperatur otoczenia (np. 0–40°C lub 32–104°F). Praca poza tym zakresem wymaga obniżenia parametrów znamionowych lub dodatkowego chłodzenia. Wysokie temperatury poważnie skracają żywotność podzespołów.

- Wilgotność: Wysoka wilgotność może prowadzić do kondensacji i korozji. Upewnij się, że VFD ma odpowiednią ocenę NEMA/IP dla poziomu wilgotności.

- Kurz, brud i zanieczyszczenia: Zakurzone lub brudne środowisko wymaga obudowy o wyższym stopniu ochrony NEMA/IP (np. NEMA 12, IP54, IP65), aby zapobiec przedostawaniu się zanieczyszczeń do VFD i powodowaniu uszkodzeń lub przegrzania. Zastosowania związane ze zmywaniem mogą wymagać normy NEMA 4X/IP66.

- Wysokość: Na większych wysokościach gęstość powietrza maleje, zmniejszając skuteczność chłodzenia VFD. W przypadku instalacji na wysokościach powyżej 1000 metrów (3300 stóp) zazwyczaj należy obniżyć wartości znamionowe przetwornic częstotliwości.

- Wibracje i wstrząsy: W środowiskach o znacznych wibracjach należy upewnić się, że VFD jest bezpiecznie zamontowany i rozważyć zastosowanie środków tłumiących wibracje.

9.4 Rozważania dotyczące kosztów

Chociaż początkowa cena zakupu ma znaczenie, całkowity koszt posiadania jest dokładniejszą miarą wpływu ekonomicznego VFD.

- Początkowa cena zakupu: Porównaj ceny VFD różnych producentów, ale nie pozwól, aby to było jedynym czynnikiem decydującym.

- Oszczędność energii: Oblicz potencjalne oszczędności energii w całym okresie eksploatacji sprzętu. W przypadku obciążeń o zmiennym momencie obrotowym okresy zwrotu mogą być bardzo krótkie.

- Koszty instalacji: Należy wziąć pod uwagę okablowanie, przewody, obudowę i koszty robocizny.

- Koszty konserwacji i przestojów: Uwzględnij oczekiwane wymagania konserwacyjne, dostępność części zamiennych i koszt potencjalnego przestoju w przypadku awarii VFD.

- Koszty ograniczenia harmonicznych: Jeżeli jakość zasilania stanowi problem, należy uwzględnić koszt dławików liniowych, filtrów lub napędów VFD AFE.

- Koszty integracji: Uwzględnij koszt modułów komunikacyjnych, czas programowania i integrację z istniejącymi systemami sterowania.

- Rabaty i zachęty: Sprawdź lokalne rabaty na usługi użyteczności publicznej lub zachęty rządowe na rzecz energooszczędnego sprzętu, które mogą znacznie zrekompensować początkową inwestycję.

Systematycznie oceniając te czynniki, inżynierowie i kierownicy zakładów mogą podjąć świadomą decyzję, wybierając przemiennik częstotliwości, który nie tylko spełnia wymagania techniczne aplikacji, ale także zapewnia optymalną wydajność, niezawodność i długoterminową wartość ekonomiczną.

10. Najlepsi producenci VFD

Globalny rynek przemienników częstotliwości jest wysoce konkurencyjny i zdominowany przez kilka dużych międzynarodowych korporacji znanych z szerokiego portfolio produktów, solidnej technologii i rozległych sieci wsparcia. Producenci ci nieustannie wprowadzają innowacje, oferując dyski z zaawansowanymi funkcjami, zwiększoną wydajnością i ulepszoną łącznością. Chociaż lista ta nie jest wyczerpująca, przedstawia niektóre z najbardziej rozpoznawalnych i powszechnie przyjętych marek VFD na całym świecie.

10.1 ABB

ABB (Asea Brown Boveri) to szwajcarsko-szwedzka międzynarodowa korporacja znana ze swojej pozycji lidera w dziedzinie robotyki, energetyki, ciężkiego sprzętu elektrycznego i technologii automatyzacji. ABB jest jednym z największych i najbardziej znanych producentów napędów VFD na świecie.

- Kluczowe mocne strony:

- Kompleksowy asortyment: Oferuje niezwykle szerokie spektrum napędów VFD, od mikronapędów do małych zastosowań po napędy przemysłowe dużej mocy do dużych silników (do megawatów).

- Dyski specyficzne dla aplikacji: Znane ze specjalistycznych napędów dostosowanych do konkretnych branż, takich jak HVAC, wodno-ściekowa oraz ropa i gaz.

- Zaawansowane funkcje: Duży nacisk na efektywność energetyczną, łączność (dyski obsługujące IoT) i zaawansowane algorytmy sterowania.

- Globalna obecność: Rozbudowana sieć sprzedaży i serwisu na całym świecie.

- Godne uwagi linie produktów: ACS (np. ACS355, ACS580, ACH580 dla napędów przemysłowych HVAC, ACS880).

10.2 Siemensa

Siemens AG to niemiecki międzynarodowy konglomerat i największa firma zajmująca się produkcją przemysłową w Europie, specjalizująca się w elektryfikacji, automatyzacji i cyfryzacji. Siemens jest głównym graczem na rynku napędów VFD, szczególnie w zakresie rozwiązań automatyki przemysłowej.

- Kluczowe mocne strony:

- Integracja z Automatyką: Przetwornice częstotliwości są płynnie zintegrowane z szerszym ekosystemem portalu Siemens TIA Portal (Totally Integrated Automation), co upraszcza projektowanie i programowanie systemu.

- Solidność i niezawodność: Znane z produkcji wysoce niezawodnych i trwałych napędów odpowiednich do wymagających środowisk przemysłowych.

- Szeroki zakres wydajności: Oferuje dyski od podstawowych po wysokowydajne, w tym specjalistyczne napędy do sterowania ruchem.

- Rozwiązania specyficzne dla branży: Silna obecność w przemyśle motoryzacyjnym, budowie maszyn i przemyśle przetwórczym.

- Godne uwagi linie produktów: SINAMICS (np. seria G120, G130, S120).

10.3 Rockwell Automation (Allena-Bradleya)

Rockwell Automation to amerykański dostawca produktów z zakresu automatyki przemysłowej i informacji. Jego Allen-Bradley Marka cieszy się dużym uznaniem w zakresie systemów sterowania i komponentów przemysłowych, w tym znaczącej linii napędów VFD.

- Kluczowe mocne strony:

- Integration with Logix Platform: Silna integracja ze sterownikami PLC ControlLogix i CompactLogix firmy Rockwell, upraszczająca programowanie i wymianę danych w środowisku Studio 5000.

- Przyjazny dla użytkownika interfejs: Często chwalony za intuicyjne programowanie i możliwości diagnostyczne, zwłaszcza dla użytkowników zaznajomionych z ekosystemem Rockwella.

- Wytrzymałość: Produkty są zazwyczaj przeznaczone do wymagających zastosowań przemysłowych.

- Udział w rynku Ameryki Północnej: Bardzo silna obecność na rynku w Ameryce Północnej.

- Godne uwagi linie produktów: PowerFlex (np. seria PowerFlex 525, PowerFlex 755).

10.4 Danfoss

Danfoss A/S to duńska międzynarodowa firma skupiająca się na rozwiązaniach w zakresie efektywności energetycznej i klimatu. Jest znaczącym światowym dostawcą przetwornic częstotliwości, szczególnie silnym w zastosowaniach z zakresu HVAC, chłodnictwa oraz gospodarki wodno-ściekowej.

- Kluczowe mocne strony:

- Koncentracja na efektywności energetycznej: Pionier w technologii VFD z silnym naciskiem na maksymalizację oszczędności energii.

- Dedykowana wiedza dotycząca zastosowań: Doskonałe oprogramowanie i funkcje specyficzne dla aplikacji dla pomp, wentylatorów i sprężarek chłodniczych.

- Interfejs użytkownika: Często chwalone za przyjazne dla użytkownika klawiatury i kreatory konfiguracji.

- Kompaktowe projekty: Znany z kompaktowych i modułowych konstrukcji.

- Godne uwagi linie produktów: Napędy VLT® (np. VLT® HVAC Drive, VLT® AQUA Drive, VLT® AutomationDrive).

10.5 Schneider Electric

Schneider Electric to francuska międzynarodowa korporacja dostarczająca rozwiązania w zakresie zarządzania energią i automatyzacji na całym świecie. Oferują szeroką gamę produktów do sterowania przemysłowego i zasilania, w tym przetwornice częstotliwości.

- Kluczowe mocne strony:

- Kompleksowa oferta: Zapewnia szeroką gamę napędów VFD odpowiednich do różnych zastosowań, od prostych maszyn po złożone procesy.

- Integracja z EcoStruxure: Napędy stanowią część szerszej architektury EcoStruxure firmy Schneider dla połączonych produktów i sterowania brzegowego, ułatwiając inteligentne zarządzanie energią.

- Silna obecność w infrastrukturze i budynkach: Szczególnie mocny w budynkach komercyjnych, centrach danych i infrastrukturze krytycznej.

- Narzędzia przyjazne dla użytkownika: Nacisk na łatwość obsługi i uruchomienia.

- Godne uwagi linie produktów: Altivar (np. Altivar Process, Altivar Machine, seria Altivar Easy).

10,6 Yaskawa

Korporacja Elektryczna Yaskawa to japoński producent serwomotorów, sterowników ruchu, napędów silników prądu przemiennego, przełączników i robotów przemysłowych. Jest wiodącym światowym producentem napędów VFD, szczególnie znanym z wydajnych i niezawodnych napędów.

- Kluczowe mocne strony:

- Wysoka wydajność: Znany z napędów zapewniających doskonałą kontrolę prędkości i momentu obrotowego, szczególnie w wymagających zastosowaniach.

- Jakość i niezawodność: Produkty są znane ze swojej solidnej jakości wykonania i długiej żywotności.

- Wiedza specjalistyczna w zakresie kontroli ruchu: Głębokie doświadczenie w sterowaniu ruchem, które przekłada się na doskonałą wydajność napędu w precyzyjnych zastosowaniach.

- Szeroki zasięg w branży: Stosowane w różnych gałęziach przemysłu, w tym w transporcie materiałów, obrabiarkach i ogólnych zastosowaniach przemysłowych.

- Godne uwagi linie produktów: Seria A1000, P1000, V1000, J1000.

Producenci ci nadal przesuwają granice technologii VFD, oferując coraz bardziej inteligentne, wydajne i połączone rozwiązania, które spełniają zmieniające się wymagania współczesnego przemysłu.

11. Przyszłe trendy w technologii VFD

Krajobraz automatyki przemysłowej i zarządzania energią stale się rozwija, a technologia napędów o zmiennej częstotliwości stoi na czele tej transformacji. Kierując się wymaganiami dotyczącymi większej wydajności, inteligencji i łączności, napędy VFD stają się coraz bardziej wyrafinowane, zintegrowane i predykcyjne. Przyszłość VFD wskazuje na urządzenia, które nie są tylko sterownikami, ale aktywnymi uczestnikami inteligentnych, zrównoważonych i wysoce zoptymalizowanych ekosystemów przemysłowych.

11.1 Inteligentne VFD i integracja IoT

Konwergencja technologii VFD z Przemysłowym Internetem Rzeczy (IIoT) szybko prowadzi do powstania „inteligentnych VFD”. Te inteligentne dyski mają zwiększoną moc obliczeniową, wbudowane czujniki i zaawansowane możliwości komunikacji, dzięki czemu mogą aktywnie uczestniczyć w połączonych środowiskach.

- Dane i analizy w czasie rzeczywistym: Inteligentne VFD będą w sposób ciągły gromadzić mnóstwo danych operacyjnych – nie tylko prąd i prędkość silnika, ale także temperaturę wewnętrzną, wibracje, jakość zasilania, a nawet wskaźniki stanu silnika. Dane te mogą być przesyłane bezprzewodowo lub za pośrednictwem przemysłowych protokołów Ethernet (np. Modbus TCP/IP, Ethernet/IP, PROFINET) do platform opartych na chmurze lub lokalnych urządzeń brzegowych w celu analizy w czasie rzeczywistym.

- Zdalny monitoring i kontrola: Operatorzy i personel zajmujący się konserwacją będą w coraz większym stopniu mogli zdalnie monitorować i sterować napędami VFD z dowolnego miejsca, otrzymywać powiadomienia, dostosowywać parametry i diagnozować problemy bez konieczności fizycznej obecności przy napędzie.

- Integracja sztucznej inteligencji i uczenia maszynowego: Przyszłe VFD będą wykorzystywać algorytmy sztucznej inteligencji (AI) i uczenia maszynowego (ML). Algorytmy te mogą analizować dane historyczne i dane w czasie rzeczywistym w celu:

- Zoptymalizuj wydajność: Stale dostosowuj parametry VFD w oparciu o zmieniające się warunki obciążenia, czynniki środowiskowe lub ceny energii, aby osiągnąć maksymalną wydajność.

- Zidentyfikuj anomalie: Wykrywaj subtelne odchylenia od normalnego działania, które mogą wskazywać na zbliżające się usterki.

- Sterowanie adaptacyjne: Ucz się na wcześniejszych operacjach i dostosowuj strategie sterowania, aby uzyskać lepszą stabilność i reakcję.

- Przetwarzanie brzegowe: Większa moc obliczeniowa zostanie wbudowana bezpośrednio w VFD (przetwarzanie brzegowe), umożliwiając natychmiastową analizę danych i podejmowanie decyzji na poziomie urządzenia, zmniejszając zależność kluczowych funkcji od łączności w chmurze.

11.2 Zwiększona efektywność energetyczna

Chociaż napędy VFD są już synonimem oszczędności energii, ciągły postęp jeszcze bardziej przesuwa granice wydajności.

- Półprzewodniki o szerokiej przerwie energetycznej (SiC, GaN): Zastosowanie półprzewodników z węglika krzemu (SiC) i azotku galu (GaN) zmienia zasady gry. Te materiały o „szerokiej przerwie energetycznej” oferują doskonałe właściwości elektryczne w porównaniu z tradycyjnymi komponentami mocy na bazie krzemu. Mogą:

- Działają przy wyższych częstotliwościach przełączania, umożliwiając mniejsze konstrukcje VFD i płynniejsze przebiegi prądu silnika.

- Radź sobie z wyższymi temperaturami i napięciami, poprawiając wytrzymałość.

- Znacząco zmniejsz straty mocy w samym napędzie VFD, co prowadzi do wyższej ogólnej wydajności systemu.

- Zaawansowane algorytmy sterowania silnikiem: Ciągły rozwój bardziej wyrafinowanych algorytmów sterowania wektorowego i bezpośredniego sterowania momentem (DTC) umożliwi przetwornicom częstotliwości osiągnięcie jeszcze wyższej precyzji, lepszego momentu obrotowego przy niskich prędkościach i zwiększonej wydajności w szerszych zakresach roboczych, szczególnie w przypadku nowych technologii silników, takich jak SynRM.

- Zintegrowane rozwiązania w zakresie jakości zasilania: Przyszłe falowniki będą w coraz większym stopniu integrować technologię aktywnego frontonu (AFE) lub zaawansowane filtrowanie harmonicznych bezpośrednio w swojej konstrukcji, zapewniając bardzo niskie zniekształcenia harmoniczne i często możliwości hamowania regeneracyjnego, co jeszcze bardziej poprawi ogólną efektywność energetyczną i jakość energii.

- Optymalizacja na poziomie systemu: Oprócz indywidualnej wydajności VFD większy nacisk zostanie położony na optymalizację całych systemów napędzanych silnikiem, w tym silnika, VFD i obciążenia mechanicznego, poprzez inteligentne strategie sterowania i spostrzeżenia oparte na danych.

11.3 Konserwacja zapobiegawcza

Integracja możliwości IoT i AI sprawia, że VFD stają się kluczowymi czynnikami umożliwiającymi: konserwacja predykcyjna strategie. To zmienia podejście do konserwacji z reaktywnego (napraw, gdy się zepsuje) lub opartego na czasie (zaplanowanego niezależnie od stanu) na podejście oparte na stanie, przewidujące awarie, zanim one wystąpią.

- Ciągłe monitorowanie stanu: Inteligentne VFD będą stale monitorować kluczowe parametry zarówno napędu, jak i podłączonego silnika (prąd, napięcie, temperatura, wibracje, współczynnik mocy itp.).

- Wykrywanie anomalii: Algorytmy AI/ML będą analizować te strumienie danych w celu wykrycia subtelnych anomalii lub odchyleń od normalnych wzorców działania, które wskazują na potencjalne problemy. Na przykład niewielki wzrost prądu silnika przy danej prędkości lub subtelna zmiana temperatury radiatora VFD może sygnalizować zużywające się łożysko lub zatkany filtr.

- Proaktywne alerty i zalecenia: W przypadku wykrycia anomalii, VFD może wygenerować alarm, powiadamiając personel konserwacyjny. Bardziej zaawansowane systemy podają nawet zalecenia dotyczące kroków rozwiązywania problemów lub wymiany części w oparciu o dane historyczne i wzorce awarii.

- Zoptymalizowane harmonogramy konserwacji: Wiedząc dokładnie kiedy konieczna jest konserwacja, zakłady mogą zoptymalizować harmonogramy konserwacji, ograniczając niepotrzebne interwencje, minimalizując przestoje, wydłużając żywotność sprzętu i obniżając ogólne koszty konserwacji.