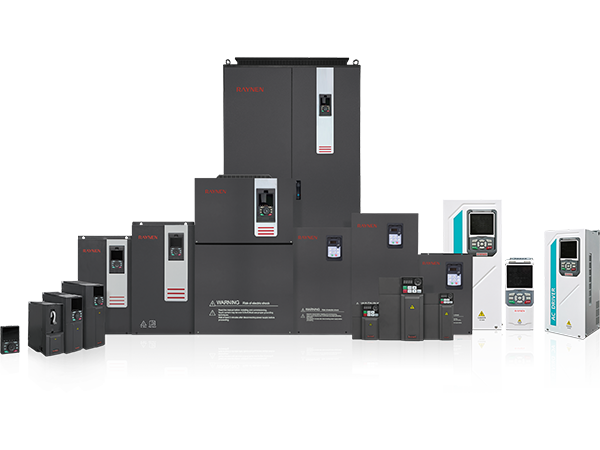

1.Wprowadzenie do przetwornic częstotliwości (przetwornice o zmiennej częstotliwości) W sferze nowoczesnego sterowania przemysłowego......

CZYTAJ WIĘCEJPrzetwornice częstotliwości: klucz do oszczędności energii i sterowania silnikiem

1.Wprowadzenie do napędów prądu przemiennego (przemienniki o zmiennej częsdotliwości)

Niewiele technologii wywarło tak ogromny wpływ na dziedzinę nowoczesnego sterowania i automatyki przemysłowej, jak napęd prądu przemiennego, często określany jako napęd o zmiennej częstotliwości (VFD). Te wyrafinowane urządzenia elektroniczne zrewolucjonizowały sposób sterowania silnikami elektrycznymi, oferując niespotykany dotąd poziom precyzji, wydajności i elastyczności. Od optymalizacji zużycia energii w dużych zakładach przemysłowych po umożliwienie skomplikowanych ruchów w systemach robotycznych, Napędy prądu przemiennego są niezbędnym elementem niezliczonych zastosowań na całym świecie.

Co to jest napęd prądu przemiennego (VFD)?

W swej istocie napęd prądu przemiennego jest urządzeniem elektronicznym mocy, które steruje prędkością i momentem obrotowym silnika elektrycznego prądu przemiennego (prądu przemiennego) poprzez zmianę częstotliwości i napięcia energii elektrycznej dostarczanej do silnika. W przeciwieństwie do tradycyjnych metod sterowania silnikiem, które mogą opierać się na środkach mechanicznych lub prostym włączaniu/wyłączaniu, przetwlubnica częstotliwości zapewnia ciągłą i precyzyjną regulację parametrów pracy silnika.

Termin „napęd o zmiennej częstotliwości” (VFD) wyraźnie podkreśla podstawowy mechanizm sterowania: zmianę częstotliwości prądu przemiennego. Ponieważ prędkość synchroniczna silnika prądu przemiennego jest wprost proporcjonalna do częstotliwości przyłożonego napięcia i odwrotnie proporcjonalna do liczby biegunów, zmiana częstotliwości pozwala na ciągłą zmianę prędkości. Jednocześnie napęd dostosowuje napięcie proporcjonalnie do częstotliwości, aby utrzymać stały strumień magnetyczny w silniku, zapewniając wydajną pracę i zapobiegając nasyceniu.

Dlaczego przetwornice częstotliwości są ważne?

Znaczenie napędów prądu przemiennego wynika z kilku kluczowych zalet, jakie oferują one w porównaniu z tradycyjnymi metodami sterowania silnikiem:

- Efektywność energetyczna: To być może najważniejsza korzyść. Wiele zastosowań przemysłowych, takich jak pompy i wentylatory, wykazuje „zależność sześcienną” pomiędzy prędkością a zużyciem energii. Nawet niewielkie zmniejszenie prędkości silnika może prowadzić do znacznych oszczędności energii. Przetwornice prądu przemiennego umożliwiają silnikom pracę tylko tak szybko, jak jest to konieczne, drastycznie zmniejszając zużycie energii elektrycznej i koszty operacyjne.

- Precyzyjna kontrola: Napędy prądu przemiennego provide unparalleled control over motor speed, acceleration, deceleration, and even torque. This precision is crucial for processes requiring exact movement, such as conveyor systems, machine tools, and robotics.

- Ulepszona kontrola procesu: Precyzyjnie regulując prędkość silnika, przetwornice częstotliwości przyczyniają się do lepszej jakości produktu, zmniejszenia ilości odpadów i bardziej spójnej wydajności w zakładach produkcyjnych i przetwórczych.

- Zmniejszone naprężenia mechaniczne: Możliwości miękkiego rozruchu i zatrzymywania, właściwe napędom prądu przemiennego, eliminują nagłe wstrząsy i wysokie prądy rozruchowe związane z rozruchem bezpośrednim (DOL). To znacznie zmniejsza naprężenia mechaniczne w silniku, przekładniach, łożyskach i napędzanym sprzęcie, co prowadzi do wydłużenia żywotności i ograniczenia konserwacji.

- Wydłużona żywotność silnika: Oprócz redukcji naprężeń mechanicznych, przetwornice częstotliwości oferują również funkcje zabezpieczające przed przetężeniem, przepięciem, zbyt niskim napięciem i przegrzaniem, co dodatkowo zwiększa trwałość silnika.

Krótka historia i ewolucja napędów prądu przemiennego

Koncepcja zmiany częstotliwości w celu sterowania prędkością silnika prądu przemiennego nie jest nowa, ale jej praktyczne wdrożenie stanowiło wyzwanie aż do pojawienia się energoelektroniki. Wczesne próby obejmowały nieporęczne zestawy silnikowo-prądnicowe.

Prawdziwy przełom nastąpił wraz z rozwojem tyrystorów (SCR) w połowie XX wieku, co umożliwiło skonstruowanie pierwszych elektronicznych napędów o zmiennej częstotliwości. Jednak te wczesne dyski były duże, nieefektywne i często miały ograniczone możliwości sterowania.

Lata 70. i 80. XX wieku przyniosły znaczący postęp wraz z wprowadzeniem tyrystorów z wyłączaną bramką (GTO), a później tranzystorów bipolarnych z izolowaną bramką (IGBT). W szczególności tranzystory IGBT zrewolucjonizowały technologię napędów prądu przemiennego ze względu na duże prędkości przełączania, mniejsze straty i łatwość sterowania. Umożliwiło to opracowanie bardziej kompaktowych, wydajnych i wyrafinowanych napędów, które mogą wykorzystywać techniki takie jak modulacja szerokości impulsu (PWM) do generowania niemal sinusoidalnych przebiegów wyjściowych.

Obecnie przetwornice częstotliwości to wysoce zintegrowane, inteligentne urządzenia wyposażone w zaawansowane mikroprocesory, zaawansowane algorytmy sterowania (takie jak sterowanie wektorowe i bezpośrednie sterowanie momentem obrotowym) oraz możliwości komunikacji. Stale ewoluują, stają się mniejsze, potężniejsze, bardziej energooszczędne i coraz bardziej zintegrowane z szerszym krajobrazem przemysłowego Internetu Rzeczy (Internetu Rzeczy) i inteligentnej produkcji. Ta ciągła ewolucja podkreśla ich kluczową rolę w kształtowaniu przyszłości automatyki przemysłowej i zarządzania energią.

2.Jak działają napędy prądu przemiennego

Aby naprawdę docenić moc i wszechstronność przetwornic częstotliwości, konieczne jest zrozumienie podstawowych zasad ich działania. Chociaż wewnętrzna elektronika może być złożona, podstawowy proces obejmuje konwersję przychodzącego prądu przemiennego na prąd stały, a następnie konwersję go z powrotem na prąd przemienny o zmiennej częstotliwości i zmiennym napięciu, dostosowany do silnika. Ta konwersja odbywa się w kilku odrębnych etapach:

Podstawowe elementy napędu prądu przemiennego

Większość przetwornic częstotliwości, niezależnie od ich wielkości i złożoności, ma wspólną architekturę składającą się z czterech głównych etapów:

- Stopień prostownika: Konwertuje przychodzący prąd zmienny o stałej częstotliwości i stałym napięciu na prąd stały.

- Szyna DC (lub łącze DC): Przechowuje i wygładza napięcie prądu stałego z prostownika.

- Stopień falownika: Przekształca energię prądu stałego z magistrali z powrotem w energię prądu przemiennego o zmiennej częstotliwości i napięciu dla silnika.

- Obwód sterujący: „Mózg” napędu, odpowiedzialny za zarządzanie wszystkimi pozostałymi etapami, monitorowanie wejść i wykonywanie algorytmów sterujących.

Stopień prostownika: Konwersja prądu przemiennego na prąd stały

Pierwszym krokiem w działaniu przetwornicy częstotliwości jest przekształcenie przychodzącego napięcia sieciowego AC na napięcie stałe. Zwykle osiąga się to za pomocą mostek diodowy prostowniczy .

- W przypadku napędów jednofazowych stosuje się pełnookresowy prostownik mostkowy z czterema diodami.

- W przypadku napędów trójfazowych powszechny jest sześciodiodowy prostownik mostkowy, prostujący wszystkie trzy fazy wejściowego zasilania prądem przemiennym.

Wyjściem prostownika jest pulsujące napięcie stałe. Chociaż niektóre wysokowydajne lub wyspecjalizowane napędy mogą wykorzystywać aktywne prostowniki czołowe (AFE), które mogą również oddawać energię z powrotem do sieci i redukować harmoniczne, podstawowy prostownik diodowy jest najbardziej rozpowszechniony ze względu na swoją prostotę i opłacalność.

Szyna DC: Wygładzanie napięcia DC

Za prostownikiem wchodzi pulsujące napięcie prądu stałego Autobus DC , zwane także łączem DC. Ten etap składa się przede wszystkim z dużych kondensatory . Kondensatory te spełniają kilka kluczowych funkcji:

- Wygładzanie napięcia stałego: Odfiltrowują tętnienia z wyprostowanego prądu stałego, zapewniając stosunkowo gładkie i stabilne napięcie prądu stałego dla stopnia falownika.

- Magazynowanie energii: Działają jako zbiornik energii, dostarczając chwilowy prąd do falownika podczas nagłych zmian obciążenia i pobierając energię regeneracyjną z silnika podczas zwalniania.

- Zwiększanie napięcia (opcjonalnie): W niektórych konstrukcjach, szczególnie w przypadku napędów pracujących przy niższych napięciach wejściowych, może być tu zastosowany opcjonalny konwerter DC-DC w celu zwiększenia napięcia.

Napięcie na szynie DC jest zazwyczaj wyższe niż szczyt przychodzącego napięcia linii AC (np. w przypadku wejścia 400 V AC napięcie szyny DC będzie wynosić około 540–560 V DC).

Stopień falownika: Konwersja prądu stałego na prąd przemienny o zmiennej częstotliwości

Jest to najbardziej dynamiczny i krytyczny etap napędu AC. Falownik pobiera gładkie napięcie prądu stałego z szyny prądu stałego i przekształca je z powrotem w energię prądu przemiennego o zmiennym napięciu i, co najważniejsze, zmiennej częstotliwości. Nowoczesne falowniki wykorzystują przede wszystkim Tranzystory bipolarne z izolowaną bramką (IGBT) jako szybkie przełączniki elektroniczne.

Tranzystory IGBT są rozmieszczone w określonej konfiguracji (zwykle sześć IGBT na wyjściu trójfazowym) i są szybko włączane i wyłączane w dokładnej kolejności. Kontrolując czas i czas trwania tych operacji przełączania, falownik może syntezować przebieg prądu przemiennego.

Obwód sterujący: mózg napędu

The obwód sterujący to inteligencja stojąca za przetwornicą częstotliwości. Zwykle składa się z wydajnego mikroprocesora lub cyfrowego procesora sygnałowego (DSP) wraz z powiązaną pamięcią, portami wejścia/wyjścia (I/O) i interfejsami komunikacyjnymi. Ten obwód spełnia kilka ważnych funkcji:

- Odbieranie poleceń: Interpretuje polecenia od operatorów (za pośrednictwem klawiatur, interfejsów HMI), sterowników PLC lub innych systemów sterowania (np. zadawanie prędkości, polecenia start/stop).

- Informacje zwrotne dotyczące monitorowania: Stale monitoruje prąd silnika, napięcie, temperaturę, a czasami prędkość (jeśli używany jest enkoder), aby zapewnić bezpieczną i optymalną pracę.

- Wykonywanie algorytmów sterujących: Na podstawie żądanej prędkości i momentu obrotowego oblicza dokładne wzorce przełączania tranzystorów IGBT w falowniku.

- Ochrona: Realizuje różne funkcje zabezpieczające przed awariami, takimi jak przetężenie, przepięcie, podnapięcie, przegrzanie i przeciążenie silnika.

- Komunikacja: Zarządza komunikacją z systemami zewnętrznymi z wykorzystaniem różnych protokołów przemysłowych.

Technika PWM (modulacja szerokości impulsu).

Podstawową techniką stosowaną w obwodach sterujących do tworzenia sygnału wyjściowego prądu przemiennego o zmiennej częstotliwości i napięciu z szyny DC jest Modulacja szerokości impulsu (PWM) . Oto jak to działa:

- Stałe napięcie prądu stałego: Falownik otrzymuje stałe napięcie prądu stałego z szyny prądu stałego.

- Szybkie przełączanie: Tranzystory IGBT w falowniku są szybko włączane i wyłączane przy bardzo wysokiej częstotliwości („częstotliwość nośna”, zwykle kilka kiloherców).

- Zmienna szerokość impulsu: Zamiast bezpośrednio zmieniać napięcie prądu stałego, obwód sterujący zmienia napięcie szerokość impulsów włączenia dla tranzystorów IGBT.

- Synteza AC:

- Aby stworzyć wyższą napięcie (średnia RMS), impulsy stają się szersze (IGBT są „włączone” przez dłuższy czas).

- Aby utworzyć niższą napięcie , impulsy stają się węższe.

- Aby stworzyć wyższą częstotliwość , sekwencja impulsów powtarza się szybciej.

- Aby utworzyć niższą częstotliwość , sekwencja impulsów powtarza się wolniej.

Precyzyjnie modulując szerokość i częstotliwość tych impulsów prądu stałego, falownik syntetyzuje serię „przerywanych” impulsów napięcia prądu stałego, które po doprowadzeniu do uzwojeń silnika indukcyjnego przypominają gładki sinusoidalny przebieg prądu przemiennego. Indukcyjność silnika działa jak naturalny filtr, wygładzając te impulsy i pozwalając silnikowi reagować tak, jakby odbierał prawdziwą falę sinusoidalną, aczkolwiek z pewną zawartością harmonicznych.

3.Kluczowe korzyści ze stosowania przetwornic częstotliwości

Powszechne zastosowanie przetwornic częstotliwości to nie tylko trend technologiczny; jest to bezpośredni wynik znaczących i namacalnych korzyści, jakie oferują w szerokim spektrum zastosowań przemysłowych i komercyjnych. Zalety te często przekładają się bezpośrednio na zmniejszenie kosztów operacyjnych, poprawę produktywności i większą niezawodność systemu.

Efektywność energetyczna i oszczędność kosztów

Jest to prawdopodobnie najbardziej przekonująca zaleta przetwornic częstotliwości, szczególnie w zastosowaniach obejmujących obciążenia o zmiennym momencie obrotowym, takie jak pompy, wentylatory i sprężarki.

- Zoptymalizowane zużycie energii: W przeciwieństwie do tradycyjnych metod, w których silniki pracują z pełną prędkością niezależnie od zapotrzebowania (często marnując energię na zawory dławiące lub amortyzatory), przetwornice prądu przemiennego umożliwiają precyzyjne dopasowanie prędkości silnika do wymagań obciążenia. W przypadku obciążeń odśrodkowych pobór mocy jest proporcjonalny do sześcianu prędkości ( ). Oznacza to, że nawet niewielkie zmniejszenie prędkości może prowadzić do ogromnych oszczędności energii. Na przykład zmniejszenie prędkości silnika o zaledwie 20% może skutkować około 50% oszczędnością energii.

- Zmniejszone zapotrzebowanie szczytowe: Funkcje miękkiego rozruchu (omówione poniżej) zmniejszają wysokie prądy rozruchowe związane z rozruchami bezpośrednim (DOL), co pomaga w zarządzaniu opłatami za szczytowe zapotrzebowanie na energię elektryczną.

- Zachęty rządowe: Wiele regionów oferuje zachęty lub rabaty dla przedsiębiorstw wdrażających energooszczędne technologie, takie jak napędy prądu przemiennego, co jeszcze bardziej zwiększa zwrot z inwestycji.

Te oszczędności energii bezpośrednio przekładają się na znaczną redukcję kosztów operacyjnych w całym okresie eksploatacji sprzętu, często prowadząc do bardzo szybkich okresów zwrotu inwestycji w napęd.

Precyzyjna kontrola prędkości silnika

Jedną z podstawowych funkcji napędu prądu przemiennego jest jego zdolność do precyzyjnego sterowania prędkością obrotową silnika.

- Nieskończona zmiana prędkości: W przeciwieństwie do silników wielobiegowych lub mechanicznych skrzyń biegów, które oferują dyskretne stopnie prędkości, przetwornice częstotliwości zapewniają ciągłą, bezstopniową kontrolę prędkości od praktycznie zerowych obrotów na minutę do prędkości znamionowej silnika, a czasami nawet ją przekraczają.

- Dokładność i powtarzalność: Nowoczesne napędy, szczególnie te wykorzystujące zaawansowane metody sterowania, takie jak sterowanie wektorowe, mogą utrzymywać prędkość z dużą dokładnością, nawet przy zmiennych warunkach obciążenia. Ma to kluczowe znaczenie w przypadku procesów wymagających dokładnego czasu i umiejscowienia.

Ulepszona kontrola procesu

Możliwość precyzyjnego sterowania prędkością silnika ma bezpośredni i głęboki wpływ na ogólną wydajność procesu.

- Zwiększona jakość produktu: W zastosowaniach takich jak wytłaczarki, mieszalniki lub obsługa wstęgi stała i kontrolowana prędkość prowadzi do jednolitej jakości produktu, mniejszej liczby defektów i mniejszej ilości odpadów.

- Zoptymalizowana przepustowość: Procesy można precyzyjnie dostroić, aby zmaksymalizować wydajność produkcji bez uszczerbku dla jakości i obciążania sprzętu.

- Zmniejszony hałas i wibracje: Dzięki pracy silników z optymalnymi prędkościami przetwornice częstotliwości mogą minimalizować hałas mechaniczny i wibracje, przyczyniając się do bardziej stabilnego i komfortowego środowiska pracy.

- Sterowanie w pętli zamkniętej: Po zintegrowaniu z czujnikami i regulatorami PID (często wbudowanymi w przemiennik), przetwornice częstotliwości mogą automatycznie regulować prędkość silnika, aby utrzymać wartości zadane parametrów takich jak ciśnienie, przepływ, temperatura lub poziom cieczy.

Zmniejszone obciążenie mechaniczne silników i urządzeń

Bezpośredni rozruch silników elektrycznych powoduje znaczne naprężenia mechaniczne i elektryczne. Przetwornice częstotliwości skutecznie łagodzą te problemy.

- Miękki start i zatrzymanie: Zamiast natychmiastowo przykładać pełne napięcie, przetwornica częstotliwości stopniowo zwiększa napięcie i częstotliwość, umożliwiając płynne przyspieszanie silnika. Podobnie może płynnie zwalniać silnik. Eliminuje to nagłe obciążenie udarowe elementów mechanicznych (skrzyń biegów, sprzęgieł, pasów, łożysk) i samych uzwojeń silnika.

- Zmniejszone skoki momentu obrotowego: Płynne przyspieszanie pozwala uniknąć skoków wysokiego momentu obrotowego, które mogą uszkodzić napędzane maszyny.

Wydłużona żywotność silnika

Redukując naprężenia mechaniczne i zapewniając kompleksową ochronę, przetwornice częstotliwości znacząco przyczyniają się do trwałości silników elektrycznych i powiązanego z nimi sprzętu.

- Niższe temperatury pracy: Praca silników przy zoptymalizowanych prędkościach i bez nadmiernych skoków prądu zmniejsza wytwarzanie ciepła, które jest głównym czynnikiem powodującym degradację izolacji silnika.

- Funkcje ochrony: Napędy prądu przemiennego incorporate numerous protective functions such as:

- Zabezpieczenie nadprądowe: Zapobiega uszkodzeniom spowodowanym nadmiernym prądem silnika.

- Ochrona przed przepięciem/podnapięciem: Chroni napęd i silnik przed wahaniami napięcia sieciowego.

- Zabezpieczenie silnika przed przeciążeniem: Zapobiega pracy silnika poza granicami termicznymi.

- Zabezpieczenie przed utratą fazy: Wykrywa i reaguje na brakujące fazy wejściowe lub wyjściowe.

- Zapobieganie przeciągnięciom: Zapobiega zgaśnięciu silnika i pobieraniu nadmiernego prądu.

- Zabezpieczenie przed zwarciem doziemnym: Wykrywa upływ prądu do ziemi.

Funkcje te zapobiegają katastrofalnym awariom, redukują nieplanowane przestoje i wydłużają żywotność cennych zasobów.

Możliwości miękkiego rozruchu i zatrzymania

Jak wspomniano, jest to wyraźna i bardzo cenna korzyść.

- Płynne przyspieszenie: Napęd kontroluje prędkość, z jaką silnik przyspiesza, umożliwiając stopniowe, kontrolowane zwiększanie prędkości. Ma to kluczowe znaczenie w zastosowaniach obejmujących delikatne materiały, ciecze, które mogą się rozpryskiwać lub systemy, w których nagłe ruchy są niepożądane.

- Płynne zwalnianie: Podobnie napęd może doprowadzić silnik do kontrolowanego zatrzymania, zapobiegając wstrząsom mechanicznym i zapewniając płynne przejście. Jest to szczególnie przydatne w zastosowaniach o dużej bezwładności lub tam, gdzie wymagane jest precyzyjne zatrzymanie.

- Eliminacja prądu rozruchowego: Silniki podłączone bezpośrednio do sieci pobierają podczas rozruchu bardzo wysoki prąd rozruchowy (zwykle 6-8 razy większy niż prąd pełnego obciążenia). Napędy prądu przemiennego eliminują ten problem poprzez stopniowe zwiększanie prądu, co zmniejsza obciążenie układu zasilania elektrycznego, wyłączników automatycznych i kabli.

Podsumowując, zalety przetwornic częstotliwości wykraczają daleko poza proste sterowanie prędkością i obejmują znaczne oszczędności energii, zwiększoną wydajność operacyjną, zmniejszoną konserwację i dłuższą żywotność sprzętu, co czyni je kamieniem węgielnym nowoczesnych strategii automatyzacji przemysłowej i zarządzania energią.

4.Zastosowania napędów prądu przemiennego

Wszechstronność i liczne zalety przetwornic częstotliwości doprowadziły do ich powszechnego zastosowania w praktycznie każdym sektorze przemysłowym i komercyjnym. Ich zdolność do precyzyjnego sterowania prędkością i momentem obrotowym silnika czyni je niezbędnymi do optymalizacji procesów, oszczędzania energii i zwiększania niezawodności systemu w różnorodnych zastosowaniach.

Pompy, wentylatory i sprężarki

Kategoria ta reprezentuje jedno z największych i najbardziej wpływowych zastosowań przetwornic częstotliwości, głównie ze względu na zapewniane przez nie znaczne oszczędności energii.

- Pompy: W stacjach uzdatniania wody, systemach HVAC i transporcie płynów przemysłowych pompy często działają przy zmiennym zapotrzebowaniu. Zamiast stosować mechaniczne zawory dławiące w celu zmniejszenia przepływu (co powoduje marnowanie energii na utrzymanie pełnej prędkości pompy), przetwornica częstotliwości reguluje prędkość silnika pompy, aby zapewnić dokładnie wymagany przepływ lub ciśnienie. Powoduje to znaczne oszczędności energii, mniejsze zużycie zaworów i rurociągów oraz lepszą regulację ciśnienia.

- Fani: Podobnie jak pompy, wentylatory i dmuchawy przemysłowe (np. w systemach wentylacyjnych, centralach wentylacyjnych, wieżach chłodniczych) czerpią ogromne korzyści ze sterowania ze zmienną prędkością. Spowalniając wentylator, gdy potrzebny jest mniejszy przepływ powietrza, przetwornice częstotliwości radykalnie zmniejszają zużycie energii i poziom hałasu.

- Sprężarki: W układach sprężonego powietrza przetwornice częstotliwości mogą dopasować moc wyjściową sprężarki do zapotrzebowania na powietrze, zapobiegając ciągłym cyklom ładowania/rozładowywania lub przedmuchom, oszczędzając w ten sposób energię i zmniejszając zużycie elementów sprężarki.

Systemy przenośnikowe

Napędy prądu przemiennego mają fundamentalne znaczenie dla wydajnego działania systemów przenośników w produkcji, logistyce i transporcie materiałów.

- Kontrolowany start/stop: Łagodny rozruch i zatrzymanie chronią cenne produkty przed wstrząsami i zmniejszają naprężenia na paskach, przekładniach i silnikach, wydłużając żywotność sprzętu.

- Zmienna prędkość dla przepustowości: Szybkość można precyzyjnie dostosować do tempa produkcji, różnych typów produktów lub konkretnych etapów procesu. Zapewnia to płynny przepływ materiału i zapobiega powstawaniu wąskich gardeł.

- Równoważenie obciążenia: W systemach przenośników z wieloma silnikami napędy prądu przemiennego można koordynować w celu równomiernego podziału obciążenia, zapobiegając przeciążeniu jednego silnika.

Systemy HVAC

Systemy ogrzewania, wentylacji i klimatyzacji (HVAC) w budynkach komercyjnych, szpitalach i obiektach przemysłowych są głównymi konsumentami energii. Napędy prądu przemiennego odgrywają kluczową rolę w optymalizacji ich wydajności.

- Systemy o zmiennej objętości powietrza (VAV): Napędy wentylatorów nawiewnych i powrotnych umożliwiają precyzyjną kontrolę przepływu powietrza w zależności od zapotrzebowania budynku, zamiast pracować przez cały czas z pełną prędkością.

- Pompy chłodnicze i wieże chłodnicze: Optymalizacja prędkości pomp wody lodowej i wody skraplacza, a także wentylatorów wież chłodniczych prowadzi do znacznych oszczędności energii i lepszej regulacji temperatury.

- Większy komfort: Precyzyjna kontrola przepływu powietrza i wody przyczynia się do tworzenia bardziej stabilnych i komfortowych warunków wewnętrznych.

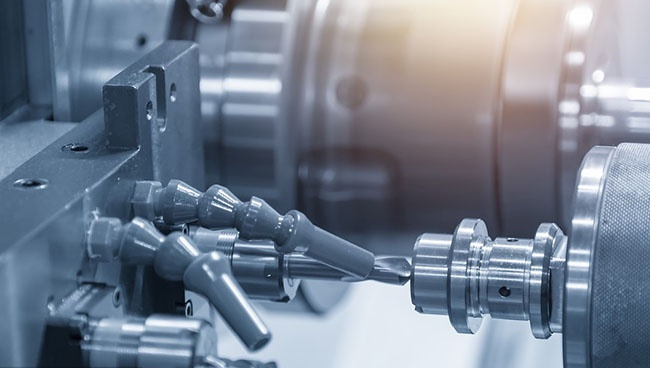

Automatyka przemysłowa

Przetwornice częstotliwości stanowią serce wielu zautomatyzowanych procesów produkcyjnych, zapewniając kontrolę ruchu niezbędną do precyzji i synchronizacji.

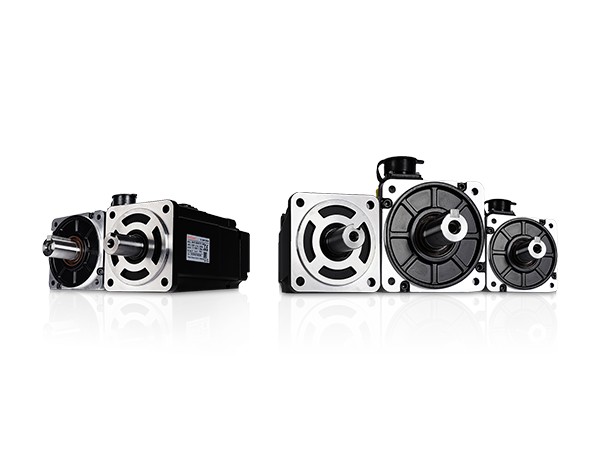

- Obrabiarki: Od maszyn CNC po tokarki i frezarki – napędy prądu przemiennego zapewniają precyzyjną kontrolę prędkości wrzeciona i dokładne pozycjonowanie osi.

- Robotyka: Wysoce dynamiczne i dokładne sterowanie przegubami robota wymaga zaawansowanego sterowania silnikiem, często zapewnianego przez wyspecjalizowane serwonapędy prądu przemiennego.

- Maszyny pakujące: Zsynchronizowane ruchy przenośników, napełniaczy, zgrzewarek i etykiet mają kluczowe znaczenie dla wydajnych linii pakujących, a wszystko to umożliwiają skoordynowane napędy prądu przemiennego.

- Maszyny włókiennicze: Precyzyjna kontrola naprężenia przędzy i prędkości tkaniny jest niezbędna do zapewnienia wysokiej jakości produkcji, co sprawia, że przetwornice częstotliwości są nieocenione w tym sektorze.

Systemy energii odnawialnej (turbiny wiatrowe, energia słoneczna)

Technologia napędów prądu przemiennego jest integralną częścią wykorzystania i przekształcania odnawialnych źródeł energii w użyteczną energię elektryczną.

- Turbiny wiatrowe: W nowoczesnych turbinach wiatrowych o zmiennej prędkości napędy prądu przemiennego (lub przetwornice) służą do przekształcania wyjściowej częstotliwości generatora o zmiennej częstotliwości (która zmienia się wraz z prędkością wiatru) na stałą częstotliwość sieci (np. 50 Hz lub 60 Hz). Maksymalizuje to przechwytywanie energii w różnych warunkach wiatrowych.

- Energia słoneczna (inwertery fotowoltaiczne): Chociaż często nazywane są „inwerterami”, urządzenia te zasadniczo pełnią podobną funkcję do stopnia inwertera napędu prądu przemiennego – przekształcają sygnał wyjściowy prądu stałego z paneli słonecznych na prąd przemienny zgodny z siecią. Wiele z nich zawiera także funkcje śledzenia maksymalnego punktu mocy (MPPT) w celu optymalizacji pozyskiwania energii.

Pojazdy elektryczne (EV)

Szybko rozwijający się rynek pojazdów elektrycznych w dużym stopniu opiera się na zaawansowanej technologii napędów prądu przemiennego.

- Falowniki trakcyjne: „Sterownik silnika” lub „falownik trakcyjny” w pojeździe elektrycznym to zasadniczo wyrafinowany napęd prądu przemiennego. Przekształca prąd stały z akumulatora na prąd przemienny o zmiennej częstotliwości i napięciu, służący do napędzania elektrycznego silnika trakcyjnego.

- Hamowanie regeneracyjne: Napędy prądu przemiennego enable regenerative braking, where the electric motor acts as a generator during deceleration, converting kinetic energy back into electrical energy to recharge the battery, significantly improving efficiency and range.

- Precyzyjna kontrola: Napędy zapewniają płynne przyspieszanie, precyzyjną kontrolę prędkości i wydajne dostarczanie mocy, przyczyniając się do wydajności i wrażeń z jazdy pojazdami elektrycznymi.

Już sam zakres tych zastosowań podkreśla transformacyjną rolę, jaką odgrywają przetwornice prądu przemiennego w zapewnianiu wydajności, kontroli i innowacji w szerokiej gamie branż, co czyni je kamieniem węgielnym nowoczesnego przesyłu mocy i automatyzacji.

5.Wybór odpowiedniego napędu AC

Wybór odpowiedniego przemiennika częstotliwości do konkretnego zastosowania to kluczowy krok, który bezpośrednio wpływa na wydajność, wydajność, niezawodność i całkowity koszt systemu. Niedopasowanie między dyskiem a aplikacją może prowadzić do słabej wydajności, przedwczesnej awarii lub niepotrzebnych wydatków. Podczas procesu selekcji należy dokładnie rozważyć kilka kluczowych czynników.

Wymagania dotyczące napięcia i prądu silnika

Jest to najbardziej podstawowa kontrola zgodności. Wartości napięcia wejściowego i wyjściowego przetwornicy częstotliwości muszą odpowiadać odpowiednio napięciu zasilania i napięciu znamionowemu silnika.

- Napięcie wejściowe: Czy napęd musi działać na zasilaniu jednofazowym czy trójfazowym? Jakie jest nominalne napięcie sieciowe (np. 230 V, 400 V, 480 V, 690 V AC)?

- Napięcie wyjściowe: Zakres napięcia wyjściowego napędu musi być zgodny z napięciem znamionowym silnika.

- Ampery przy pełnym obciążeniu silnika (FLA): Znamionowy ciągły prąd wyjściowy przemiennika częstotliwości musi być równy lub większy od natężenia prądu silnika przy pełnym obciążeniu. Często zaleca się wybranie napędu o nieco wyższym prądzie znamionowym niż silnik, szczególnie w przypadku wymagających zastosowań lub tych, w których istnieje ryzyko przeciążenia.

Moc znamionowa (moc znamionowa kW)

Chociaż samo dopasowanie mocy znamionowej (KM) lub kilowatów (kW) jest często stosowane jako główne kryterium wyboru, nie zawsze jest wystarczające. To dobry punkt wyjścia, ale ważniejsze są prąd i typ aplikacji.

- Standardowe dopasowanie: Do zastosowań ogólnych często wybierany jest napęd o tej samej mocy znamionowej KM/kW co silnik.

- Obniżanie wartości znamionowych: Należy pamiętać, że niektórzy producenci publikują dane znamionowe napędów w oparciu o obciążenia „stałym momentem” lub „zmiennym momentem obrotowym”. W przypadku zastosowań ze stałym momentem obrotowym (np. przenośniki, wytłaczarki) napęd może wymagać przewymiarowania w porównaniu z zastosowaniami ze zmiennym momentem obrotowym (np. wentylatory, pompy) o tej samej mocy silnika. Czynniki środowiskowe (temperatura, wysokość) również mogą wymagać obniżenia parametrów znamionowych.

- Współczynnik usługi: Weź pod uwagę współczynnik serwisowy silnika. Chociaż napęd chroni przed przeciążeniem, nadal ważne jest zrozumienie, jaki margines przeciążenia ma silnik.

Wymagania specyficzne dla aplikacji (moment obrotowy, zakres prędkości)

Charakter obciążenia ma ogromne znaczenie przy wyborze napędu. Różne zastosowania mają różne charakterystyki momentu obrotowego i prędkości.

- Typ obciążenia:

- Zmienny moment obrotowy: (np. wentylatory, pompy odśrodkowe) Wymagany moment obrotowy wzrasta wraz z kwadratem prędkości ( ). Aplikacje te są zazwyczaj łatwiejsze w użyciu na dysku.

- Stały moment obrotowy: (np. przenośniki, pompy wyporowe, mieszalniki, wytłaczarki) Wymagany moment obrotowy pozostaje stosunkowo stały w całym zakresie prędkości. Aplikacje te wymagają więcej pracy na dysku.

- Stała moc: (np. wrzeciona obrabiarek pracujące z dużymi prędkościami) Moment obrotowy maleje wraz ze wzrostem prędkości.

- Moment rozruchowy: Czy aplikacja wymaga wysokiego momentu rozruchowego (np. mocno obciążone przenośniki)? Niektóre napędy lepiej nadają się do wymagań związanych z wysokim momentem rozruchowym.

- Zakres prędkości: Jaka jest wymagana minimalna i maksymalna prędkość robocza? Czy aplikacja wymaga pracy przy bardzo niskich prędkościach lub nawet zerowej prędkości przy pełnym momencie obrotowym?

- Dynamika: Czy aplikacja wymaga szybkiego przyspieszania/zwalniania lub częstych uruchomień/zatrzymań? Ma to wpływ na zarządzanie temperaturą i wymagania dotyczące hamowania przez przemiennik.

- Hamowanie: Czy do szybkiego zatrzymania lub zmniejszenia obciążenia o dużej bezwładności wymagane jest hamowanie dynamiczne lub hamowanie regeneracyjne? Jeżeli tak, przemiennik częstotliwości musi obsługiwać te funkcje i mogą być potrzebne zewnętrzne rezystory hamowania lub jednostki regeneracyjne.

Względy środowiskowe (temperatura, wilgotność, kurz)

Środowisko operacyjne może znacząco wpłynąć na żywotność i wydajność dysku.

- Temperatura otoczenia: Napędy są zazwyczaj przystosowane do pracy w określonym zakresie temperatur (np. to or ). Praca powyżej tego zakresu często wymaga obniżenia parametrów znamionowych napędu lub aktywnego chłodzenia obudowy.

- Wilgotność: Wysoka wilgotność może prowadzić do kondensacji i korozji. Napędy należy wybierać z odpowiednimi powłokami ochronnymi lub umieszczać w środowiskach o kontrolowanym klimacie.

- Pył/cząstki stałe: Zakurzone lub brudne środowiska wymagają dysków o wyższym stopniu ochrony IP (ochrona przed wnikaniem) lub szczelnych obudów.

- Wibracje: Nadmierne wibracje mogą uszkodzić elementy wewnętrzne.

- Wysokość: Na większych wysokościach powietrze jest rzadsze, co zmniejsza skuteczność chłodzenia napędu. Może być konieczne obniżenie wartości znamionowych.

Protokoły komunikacyjne (Modbus, Ethernet/IP, Profinet itp.)

Nowoczesne środowiska przemysłowe w dużym stopniu opierają się na sieciach komunikacyjnych. Napęd musi płynnie integrować się z istniejącym systemem sterowania.

- Standardowe protokoły: Typowe protokoły komunikacji przemysłowej obejmują Modbus RTU, Modbus TCP/IP, Ethernet/IP, Profinet, DeviceNet, CANopen i PROFIbus.

- Zgodność systemu sterowania: Upewnij się, że wybrany napęd obsługuje protokół używany przez Twój system PLC, HMI lub SCADA. Umożliwia to zdalne sterowanie, monitorowanie, diagnostykę i regulację parametrów.

Typy obudów (stopnie NEMA/stopnie IP)

Obudowa dysku chroni jego wewnętrzne komponenty przed wpływem środowiska. Wymagany poziom ochrony jest określony przez NEMA (National Electrical Producents Association) w Ameryce Północnej lub IP (Ingress Protection) na arenie międzynarodowej.

- Oceny NEMA: Typowe oceny obejmują NEMA 1 (ogólnego przeznaczenia, do użytku wewnątrz), NEMA 12 (pyłoszczelność, kroploszczelność, do użytku wewnątrz), NEMA 4/4X (odporność na warunki atmosferyczne i korozję, do użytku wewnątrz/na zewnątrz) itp.

- Oceny IP: Pierwsza cyfra oznacza ochronę przed ciałami stałymi (kurzem), druga cyfra oznacza ochronę przed cieczami (wodą). Na przykład IP20 (podstawowa ochrona palców), IP54 (ochrona przed kurzem, bryzgoszczelność), IP65 (pyłoszczelność, bryzgoszczelność), IP66 (pyłoszczelność, silna ochrona przed strumieniami).

Wybór odpowiedniej obudowy gwarantuje niezawodną pracę napędu w przewidzianym miejscu i spełnienie norm bezpieczeństwa. Dokładne rozważenie wszystkich tych czynników podczas procesu wyboru zapewni, że przetwornica częstotliwości będzie działać optymalnie, zapewniać oczekiwane korzyści i zapewniać długą, bezproblemową żywotność.

6.Programowanie i konfiguracja

Po fizycznym wybraniu i zainstalowaniu przetwornicy częstotliwości kolejnym krytycznym krokiem jest zaprogramowanie i skonfigurowanie jej tak, aby spełniała specyficzne wymagania silnika i aplikacji. Proces ten obejmuje ustawienie różnych parametrów, które określają sposób działania przemiennika, jego interakcję z silnikiem i komunikację z zewnętrznymi systemami sterowania. Chociaż dokładne parametry i interfejs mogą się nieznacznie różnić w zależności od producenta (np. Siemens, ABB, Rockwell, Schneider Electric), podstawowe koncepcje pozostają spójne.

Podstawowe parametry i ustawienia

Każdy przemiennik częstotliwości wymaga skonfigurowania zestawu podstawowych parametrów, zanim będzie mógł bezpiecznie i skutecznie obsługiwać silnik. Zazwyczaj obejmują one:

- Napięcie znamionowe silnika: Nominalne napięcie robocze silnika (np. 400 V).

- Prąd znamionowy silnika (FLA): Wartość znamionowa amperażu przy pełnym obciążeniu silnika.

- Częstotliwość znamionowa silnika: Częstotliwość podstawowa silnika (np. 50 Hz dla Europy, 60 Hz dla Ameryki Północnej).

- Prędkość znamionowa silnika (RPM): Prędkość synchroniczna lub znamionowa silnika przy częstotliwości znamionowej.

- Moc znamionowa silnika (kW/KM): Moc znamionowa silnika.

- Bieguny silnika: Liczba biegunów magnetycznych w silniku (zwykle wynika z znamionowej prędkości i częstotliwości, np. dla 50 Hz, silnik 4-biegunowy wynosi 1500 obr./min).

- Typ aplikacji: Wybór pomiędzy obciążeniami „zmiennym momentem obrotowym” (wentylatory, pompy) lub „stałym momentem obrotowym” (przenośniki, mieszalniki) często optymalizuje wewnętrzne algorytmy sterowania przetwornicy i ustawienia zabezpieczeń.

- Tryb sterowania: Określa to sposób, w jaki przemiennik steruje silnikiem. Typowe tryby obejmują:

- V/Hz (wolty na herc): Najpopularniejszy i najprostszy tryb, odpowiedni do zastosowań ogólnego przeznaczenia, takich jak wentylatory i pompy. Utrzymuje stały stosunek napięcia do częstotliwości.

- Bezczujnikowe sterowanie wektorowe (SVC) / wektor w otwartej pętli: Zapewnia lepszą kontrolę momentu obrotowego przy niższych prędkościach i lepszą regulację prędkości bez konieczności stosowania enkodera silnika.

- Sterowanie wektorem w pętli zamkniętej / sterowanie wektorem strumienia: Wymaga enkodera na silniku do precyzyjnej kontroli prędkości i położenia, często używanego w zastosowaniach o wysokiej wydajności, takich jak obrabiarki lub robotyka.

- Bezpośrednia kontrola momentu obrotowego (DTC): Opatentowana metoda sterowania (np. firmy ABB) oferująca bardzo szybką i dokładną reakcję momentu obrotowego i prędkości, często bez enkodera.

Czasy rampy przyspieszania i zwalniania

Parametry te mają kluczowe znaczenie dla płynnej i kontrolowanej pracy silnika oraz ochrony urządzeń mechanicznych.

- Czas przyspieszania: Określa czas potrzebny silnikowi na rozpędzenie się od prędkości zerowej (lub prędkości minimalnej) do prędkości docelowej. Dłuższy czas rampy zmniejsza naprężenia mechaniczne i prąd rozruchowy.

- Czas hamowania: Określa czas potrzebny silnikowi na zmniejszenie prędkości od aktualnej prędkości do prędkości zerowej (lub prędkości minimalnej). Dłuższe czasy zwalniania zmniejszają naprężenia mechaniczne, ale mogą wymagać hamowania dynamicznego, jeśli ładunek ma dużą bezwładność i wymaga szybkiego zatrzymania.

Ustawienie zbyt krótkich czasów może spowodować wysokie prądy, wstrząsy mechaniczne, a nawet awarie napędu. Ustawienie ich zbyt długo może opóźnić reakcję procesu.

Ustawienia kontroli momentu obrotowego

W zastosowaniach, w których regulacja momentu obrotowego ma kluczowe znaczenie, przetwornice oferują różne ustawienia:

- Ograniczenia momentu obrotowego: Ustawianie maksymalnych i minimalnych limitów momentu obrotowego w celu ochrony napędzanego sprzętu lub zapobiegania uszkodzeniu silnika.

- Zwiększenie momentu obrotowego (V/Hz): Zapewnia niewielkie zwiększenie napięcia przy niższych częstotliwościach w celu przezwyciężenia naturalnego spadku impedancji silnika, co pomaga utrzymać moment obrotowy przy rozruchu i przy niskich prędkościach, szczególnie przy obciążeniach o stałym momencie obrotowym.

- Kompensacja poślizgu: W trybie V/Hz regulacja częstotliwości wyjściowej w oparciu o poślizg silnika w celu utrzymania dokładniejszej prędkości przy zmieniającym się obciążeniu.

- Kontrola hamowania:

- Hamowanie wtryskiem prądu stałego: Przyłożenie prądu stałego do uzwojeń silnika w celu wytworzenia stacjonarnego pola magnetycznego i szybkiego zatrzymania silnika. Służy do szybkiego zatrzymywania bez zewnętrznych rezystorów.

- Hamowanie dynamiczne: Rozpraszanie energii regenerowanej z silnika (podczas zwalniania obciążeń o dużej bezwładności) poprzez zewnętrzny rezystor hamowania podłączony do szyny DC. Pozwala to na szybsze i kontrolowane hamowanie.

- Hamowanie regeneracyjne: Przesyłanie energii regeneracyjnej z powrotem do głównego źródła zasilania, często osiągane w przypadku aktywnych napędów typu front-end (AFE).

Sterowanie PID

Wiele nowoczesnych przetwornic częstotliwości zawiera wbudowane sterowniki proporcjonalno-całkująco-różniczkujące (PID). Dzięki temu przetwornica częstotliwości może bezpośrednio regulować zmienne procesowe bez konieczności stosowania zewnętrznego sterownika PLC w przypadku prostych pętli sterowania.

- Zmienne procesowe: Przetwornica częstotliwości może monitorować informacje zwrotne z czujnika (np. przetwornika ciśnienia, przepływomierza, czujnika temperatury) i regulować prędkość silnika w celu utrzymania wartości zadanej.

- Nastawy: Żądana wartość zmiennej procesowej.

- Parametry strojenia (P, I, D): Dostosowanie tych parametrów pozwala napędowi dokładnie i stabilnie reagować na odchylenia od wartości zadanej, zapobiegając oscylacjom lub powolnej reakcji. Jest to powszechne w zastosowaniach pomp i wentylatorów, gdzie należy utrzymać stałe ciśnienie lub przepływ.

Konfiguracja komunikacji

Do integracji z większym systemem sterowania niezbędna jest konfiguracja parametrów komunikacyjnych.

- Wybór protokołu: Wybór odpowiedniego protokołu komunikacji przemysłowej (np. Modbus RTU, Ethernet/IP, Profinet).

- Adres sieciowy: Przypisanie unikalnego adresu do napędu w sieci.

- Szybkość transmisji/szybkość transmisji danych: Ustawianie szybkości komunikacji.

- Mapowanie danych: Definiowanie, które parametry napędu (np. prędkość zadana, rzeczywista prędkość, prąd, alarmy) są dostępne za pośrednictwem sieci i gdzie są mapowane w PLC lub HMI.

Korzystanie z klawiatur, interfejsów HMI i interfejsów oprogramowania

Programowanie i konfiguracja mogą odbywać się poprzez różne interfejsy:

- Wbudowana klawiatura/wyświetlacz: Większość napędów posiada lokalną klawiaturę i mały ekran LCD do wprowadzania i monitorowania podstawowych parametrów. Jest to wygodne przy uruchamianiu pojedynczych napędów lub dokonywaniu drobnych regulacji.

- Interfejsy człowiek-maszyna (HMI): W przypadku bardziej złożonych systemów dedykowany panel HMI może zapewnić interfejs graficzny do ustawiania parametrów, monitorowania stanu i rozwiązywania problemów.

- Oprogramowanie dla komputerów PC: Producenci udostępniają zaawansowane narzędzia programowe, które łączą się z dyskiem za pośrednictwem portów USB, Ethernet lub szeregowego. Narzędzia te oferują:

- Interfejs graficzny: Łatwiejsza nawigacja i zarządzanie parametrami.

- Przesyłanie/pobieranie parametrów: Zapisywanie konfiguracji i kopiowanie ich na wiele dysków.

- Rejestrowanie trendu: Rejestrowanie danych operacyjnych w czasie w celu analizy.

- Narzędzia diagnostyczne: Zaawansowane możliwości rozwiązywania problemów.

- Czarodzieje: Procedury konfiguracji z przewodnikiem dla typowych aplikacji.

Prawidłowe programowanie i konfiguracja zapewniają, że przetwornica częstotliwości działa zgodnie z przeznaczeniem, zapewnia optymalną wydajność i bezproblemowo integruje się z ogólną architekturą automatyki. To kluczowy krok, który bezpośrednio wpływa na powodzenie aplikacji.

7.Instalacja i okablowanie

Właściwa instalacja i okablowanie mają ogromne znaczenie dla bezpiecznej, niezawodnej i wydajnej pracy przetwornicy częstotliwości oraz sterowanego przez nią silnika. Zaniedbanie najlepszych praktyk na tym etapie może prowadzić do awarii napędu, uszkodzenia silnika, problemów z zakłóceniami elektromagnetycznymi (EMI), a nawet poważnych zagrożeń bezpieczeństwa. Zdecydowanie zaleca się, aby instalację przeprowadził wykwalifikowany personel zaznajomiony z przepisami elektrycznymi i normami bezpieczeństwa.

Środki ostrożności

Przed rozpoczęciem jakichkolwiek prac przy przetwornicy częstotliwości lub powiązanym z nią obwodem należy bezpieczeństwo musi być absolutnie najwyższym priorytetem.

- Odłączenie zasilania i blokada/tagout: Zawsze należy upewnić się, że wszystkie źródła zasilania napędu, silnika i obwodów sterujących są całkowicie odłączone i sprawdzone pod napięciem, stosując odpowiednie procedury blokowania/oznaczania. Zapobiega to przypadkowemu włączeniu zasilania podczas pracy.

- Poczekaj na rozładowanie magistrali DC: Nawet po odłączeniu zasilania kondensatory szyny prądu stałego w przemienniku utrzymują niebezpieczny ładunek przez kilka minut (lub nawet dłużej w przypadku większych przemienników). Zawsze odczekaj określony czas rozładowania (sprawdź instrukcję napędu) lub przed dotknięciem jakichkolwiek elementów wewnętrznych sprawdź zerowe napięcie na zaciskach szyny DC za pomocą odpowiedniego multimetru.

- Sprzęt ochrony osobistej (PPE): Nosić odpowiednie środki ochrony indywidualnej, w tym okulary ochronne, odzież chroniącą przed łukiem elektrycznym (jeśli występuje ryzyko łuku elektrycznego) i izolowane rękawice.

- Postępuj zgodnie z instrukcjami producenta: Zawsze należy zapoznać się z konkretną instrukcją montażu dostarczoną przez producenta przetwornicy częstotliwości. Podręczniki te zawierają najważniejsze informacje dotyczące odstępów, montażu, sposobu okablowania i ostrzeżeń dotyczących bezpieczeństwa charakterystycznych dla danego modelu przemiennika.

- Przestrzegaj przepisów elektrycznych: Całe okablowanie i instalacja muszą być zgodne z lokalnymi, krajowymi i międzynarodowymi przepisami i przepisami elektrycznymi (np. NEC w USA, normy IEC w Europie).

Prawidłowe uziemienie

Skuteczne uziemienie jest prawdopodobnie najważniejszym aspektem instalacji przetwornicy częstotliwości, zarówno pod względem bezpieczeństwa, jak i wydajności.

- Uziemienie bezpieczeństwa (uziemienie ochronne): Obudowa przemiennika częstotliwości i rama silnika muszą być prawidłowo podłączone do uziemienia o niskiej impedancji. Chroni to personel przed porażeniem prądem w przypadku uszkodzenia izolacji. Należy używać przewodów uziemiających o odpowiednich wymiarach, zgodnie z przepisami i instrukcją przemiennika.

- Uziemienie wysokiej częstotliwości: Ze względu na przełączanie wysokiej częstotliwości (PWM) w napędach prądu przemiennego, prądy o wysokiej częstotliwości mogą przepływać przez ścieżki uziemiające. Niezbędne jest stosowanie ekranowanych kabli silnika z dobrym 360-stopniowym zakończeniem ekranu do zacisku uziemienia przemiennika częstotliwości i zacisku uziemienia silnika. Pomaga to ograniczyć zakłócenia elektromagnetyczne i skierować prądy wspólne z dala od wrażliwego sprzętu i personelu.

- Dedykowane uziemienie: Często zaleca się posiadanie dedykowanych przewodów uziemiających dla przemiennika, oddzielonych od innych wrażliwych obwodów sterujących, aby zminimalizować sprzężenie szumowe.

Okablowanie wejściowe i wyjściowe

Połączenia zasilania do i od przetwornicy częstotliwości wymagają szczególnej uwagi w zakresie rozmiaru, izolacji i ułożenia przewodów.

- Moc wejściowa (strona linii):

- Podłącz dopływ prądu przemiennego do zacisków wejściowych przemiennika (L1/R, L2/S, L3/T).

- Zapewnij odpowiedni dobór przewodów w oparciu o znamionowy prąd wejściowy przemiennika i długość kabla, przestrzegając limitów spadków napięcia.

- Zainstaluj odpowiednie zabezpieczenie nadprądowe (bezpieczniki lub wyłączniki automatyczne) przed przemiennikiem zgodnie z zaleceniami producenta i lokalnymi przepisami.

- Jeśli jakość zasilania wejściowego jest niska lub jeśli przemiennik wymaga zabezpieczenia przed zakłóceniami w sieci, należy rozważyć zastosowanie dławików liniowych lub transformatorów izolacyjnych.

- Moc wyjściowa (po stronie silnika):

- Podłącz zaciski wyjściowe napędu (U, V, W) bezpośrednio do zacisków silnika.

- Co najważniejsze, NIE należy instalować styczników ani wyłączników automatycznych pomiędzy wyjściem przemiennika a silnikiem, chyba że są one specjalnie zaprojektowane dla wyjścia o zmiennej częstotliwości. Może to spowodować uszkodzenie dysku.

- Użyj Kable silnikowe z oznaczeniem VFD (ekranowany, niska pojemność) dla odcinków dłuższych niż kilka metrów. Kable te są zaprojektowane tak, aby wytrzymywać skoki napięcia o wysokiej częstotliwości (dV/dt) generowane przez wyjście PWM i minimalizować fale odbite i zakłócenia elektromagnetyczne.

- Upewnij się, że przekrój przewodu jest odpowiedni do prądu pełnego obciążenia silnika.

Okablowanie silnika

Prawidłowe podłączenie uzwojeń silnika ma kluczowe znaczenie dla prawidłowego obrotu i wydajności.

- Typ połączenia silnika: Upewnij się, że silnik jest podłączony do odpowiedniego napięcia (gwiazda/gwiazda lub trójkąt) zgodnie z tabliczką znamionową i napięciem wyjściowym przemiennika. Silnik 400 V może być na przykład połączony w trójkąt przy zasilaniu 400 V lub w gwiazdę przy zasilaniu 690 V. Niedopasowane połączenia mogą prowadzić do przegrzania silnika lub obniżenia jego wydajności.

- Obrót: Sprawdź kierunek obrotu silnika. Jeśli jest nieprawidłowy, po prostu zamień dowolne dwie z trzech faz wyjściowych (U, V, W) z przemiennika na silnik.

- Okablowanie enkodera/sprzężenia zwrotnego (jeśli dotyczy): Jeśli używasz trybu sterowania w pętli zamkniętej (np. do precyzyjnego sterowania prędkością lub położeniem), podłącz kable sprzężenia zwrotnego enkodera silnika lub resolwera do zacisków sterujących przemiennika zgodnie z instrukcjami producenta. Kable te są zazwyczaj ekranowane i wymagają starannego poprowadzenia, aby uniknąć zakłóceń.

Radzenie sobie z zakłóceniami elektromagnetycznymi (EMI)

Napędy prądu przemiennego, ze względu na przełączanie o wysokiej częstotliwości, mogą generować znaczne zakłócenia elektromagnetyczne, które mogą zakłócać działanie pobliskiego wrażliwego sprzętu elektronicznego. Ograniczanie zakłóceń elektromagnetycznych jest kluczowym aspektem dobrej instalacji.

- Kable ekranowane: Jak wspomniano, należy używać ekranowanych kabli silnika (okablowanie wyjściowe) i ekranowanych kabli sterowania/sprzężenia zwrotnego. Upewnij się, że ekrany są prawidłowo zakończone na obu końcach (360-stopniowe połączenie z masą przemiennika i masą silnika/czujnika).

- Separacja okablowania:

- Kable zasilające (wejściowe i wyjściowe) należy poprowadzić oddzielnie od kabli sterujących i komunikacyjnych. Zachowaj minimalną odległość separacji (np. 20–30 cm lub więcej).

- Unikaj równoległego prowadzenia kabli zasilających i sterujących w tym samym kanale kablowym lub korytku kablowym. Jeśli przechodzisz, rób to pod kątem 90 stopni.

- Rdzenie ferrytowe: W niektórych przypadkach rdzenie ferrytowe można zacisnąć wokół kabli wyjściowych silnika lub kabli sterujących, aby pomóc w tłumieniu szumów o wysokiej częstotliwości.

- Dławiki sieciowe/filtry EMI: Dławiki linii wejściowej mogą zredukować zniekształcenia harmoniczne na wejściowej linii zasilania i pomóc w filtrowaniu części zakłóceń elektromagnetycznych. Dedykowane filtry EMI (zintegrowane z przemiennikiem lub zewnętrzne) mogą dodatkowo zmniejszyć emisję przewodzoną i promieniowaną.

- Właściwa obudowa: Zamontuj przemiennik w metalowej obudowie, która jest odpowiednio uziemiona. Zapewnij dobry kontakt elektryczny pomiędzy wszystkimi metalowymi powierzchniami obudowy.

Przestrzeganie niniejszych wytycznych dotyczących instalacji i okablowania gwarantuje, że przetwornica częstotliwości będzie działać bezpiecznie, niezawodnie i zapewnia optymalną wydajność, minimalizując jednocześnie potencjalne problemy związane z jakością zasilania i kompatybilnością elektromagnetyczną.

8.Konserwacja i rozwiązywanie problemów

Nawet przy właściwym doborze i instalacji przetwornice częstotliwości, jak każdy sprzęt elektroniczny, wymagają regularnej konserwacji i okazjonalnych rozwiązywania problemów, aby zapewnić ich długoterminową niezawodność i optymalną wydajność. Proaktywna konserwacja może zapobiec kosztownym przestojom, a systematyczne rozwiązywanie problemów pomaga szybko identyfikować i rozwiązywać problemy, gdy się pojawią.

Regularna kontrola i czyszczenie

Spójny harmonogram kontroli wzrokowej i czyszczenia ma fundamentalne znaczenie dla trwałości przetwornicy częstotliwości.

- Kontrola wizualna:

- Zewnętrzne: Sprawdź, czy nie gromadzi się kurz i brud, zwłaszcza wokół żeberek chłodzących i otworów wentylacyjnych. Poszukaj oznak przegrzania, takich jak odbarwienie przewodów lub elementów, zapach spalenizny lub wypaczony plastik.

- Wewnętrzne (przy bezpiecznym odłączeniu od zasilania): Sprawdź kondensatory pod kątem wybrzuszeń lub wycieków (oznaki awarii). Sprawdź, czy nie ma luźnych połączeń, korozji na zaciskach lub uszkodzonych przewodów. Poszukaj insektów lub gryzoni.

- Czyszczenie:

- Usuwanie kurzu: Kurz i brud działają jak izolacja termiczna, utrudniając odprowadzanie ciepła i potencjalnie powodując przegrzanie. Do wydmuchania kurzu z radiatorów, wentylatorów chłodzących i elementów wewnętrznych należy używać suchego, czystego, sprężonego powietrza pod niskim ciśnieniem (bezolejowego). Unikaj kierowania powietrza bezpośrednio na płytki drukowane, ponieważ może to spowodować uszkodzenie wrażliwych elementów.

- Fani: Sprawdź wentylatory chłodzące pod kątem prawidłowego działania, nadmiernego hałasu lub uszkodzeń fizycznych. Wyczyść łopatki wentylatora i upewnij się, że kanały powietrzne są drożne. Niezwłocznie wymień hałaśliwe lub niesprawne wentylatory.

- Filtry: Jeżeli obudowa lub napęd posiada filtry powietrza, należy je regularnie czyścić lub wymieniać zgodnie z zaleceniami producenta. Zatkane filtry poważnie ograniczają przepływ powietrza.

- Kontrole środowiskowe: Sprawdź, czy temperatura otoczenia, wilgotność i wentylacja w obudowie napędu mieszczą się w granicach określonych przez producenta. Upewnij się, że drzwi obudowy są odpowiednio uszczelnione.

Sprawdzanie poziomów napięcia i prądu

Regularne monitorowanie parametrów elektrycznych zapewnia wgląd w stan zdrowia i stan operacyjny napędu.

- Napięcie wejściowe: Sprawdź, czy wejściowe napięcie sieciowe prądu przemiennego jest stabilne i mieści się w określonej tolerancji przemiennika. Wahania mogą powodować uciążliwe wyłączenia lub uszkodzenia.

- Napięcie wyjściowe i częstotliwość: Monitoruj napięcie wyjściowe i częstotliwość napędu przy różnych prędkościach silnika. Potwierdza to, że przemiennik dostarcza oczekiwaną moc do silnika.

- Prąd silnika: Porównaj rzeczywisty prąd silnika z amperażem przy pełnym obciążeniu silnika (FLA) i znamionowym prądem wyjściowym przemiennika.

- Nadmierny prąd może wskazywać na przeciążenie silnika, problem mechaniczny z napędzanym sprzętem lub usterkę silnika lub przemiennika.

- Niezrównoważone prądy pomiędzy fazami mogą wskazywać na problemy z uzwojeniem silnika lub problemy z komponentami mocy wyjściowej w przemienniku.

- Napięcie szyny DC: Monitoruj napięcie szyny DC (jeśli jest dostępne na wyświetlaczu przemiennika lub w oprogramowaniu). Nieprawidłowe odczyty mogą wskazywać na problemy z prostownikiem, kondensatorami obwodu prądu stałego lub hamowaniem regeneracyjnym.

- Zniekształcenia harmoniczne: W przypadku bardziej zaawansowanych rozwiązań należy rozważyć okresowe sprawdzanie zniekształceń harmonicznych w wejściowej linii zasilania, szczególnie w instalacjach z wieloma przemiennikami. Nadmierne harmoniczne mogą mieć wpływ na inne urządzenia na tej samej linii.

Konserwacja łożysk (silnik)

Prawidłowa konserwacja łożysk silnika nie jest ściśle częścią konserwacji napędu, ale ma bezpośredni wpływ na ogólny stan układu napędowego.

- Smarowanie: Postępuj zgodnie z wytycznymi producenta silnika dotyczącymi harmonogramów smarowania łożysk i rodzaju smaru. Nadmierne lub niedostateczne smarowanie może prowadzić do przedwczesnej awarii łożyska.

- Analiza wibracji: W przypadku zastosowań krytycznych okresowa analiza drgań może wykryć wczesne oznaki zużycia lub niewspółosiowości łożysk, umożliwiając proaktywną wymianę przed katastrofalną awarią.

- Kontrola hałasu: Słuchaj nietypowych dźwięków silnika, które często wskazują na problemy z łożyskami.

Rozwiązywanie typowych problemów

W przypadku wystąpienia usterki systematyczne podejście jest kluczem do skutecznego rozwiązywania problemów. Większość napędów wyświetla na wyświetlaczu kody lub komunikaty diagnostyczne.

- „Brak wyświetlacza” / Brak zasilania:

- Sprawdź zasilanie wejściowe (wyłączniki, bezpieczniki, napięcie).

- Sprawdź zasilanie sterujące, jeśli jest oddzielne.

- Sprawdź, czy nie występują uszkodzenia wewnętrzne (np. przepalone bezpieczniki w przemienniku).

- „Wyłączenie nadprądowe”:

- Przyczyna: Silnik przeciążony, zablokowanie mechaniczne, zwarcie w silniku lub kablach, szybkie przyspieszanie/hamowanie, nieprawidłowe dostrojenie napędu.

- Działanie: Sprawdź obciążenie silnika, sprawdź napędzane urządzenia, sprawdź izolację silnika, zwiększ czasy przyspieszania/hamowania, sprawdź parametry silnika.

- „Wyłączenie przepięciowe”:

- Przyczyna: Zbyt szybkie zwalnianie obciążenia o dużej bezwładności (napięcie regeneracyjne przekracza limit szyny DC), nadmierne napięcie linii wejściowej.

- Działanie: Zwiększ czas hamowania, zainstaluj rezystor hamowania dynamicznego (jeśli jest wymagany), sprawdź napięcie wejściowe linii, rozważ dławik sieciowy.

- „Wyłączenie podnapięciowe”:

- Przyczyna: Zanik zasilania wejściowego, chwilowa utrata mocy.

- Działanie: Sprawdź napięcie linii wejściowej, sprawdź jakość zasilania.

- „Wyłączenie awaryjne spowodowane przeciążeniem silnika” / „Wyłączenie termiczne”:

- Przyczyna: Silnik pracuje stale powyżej prądu znamionowego, niewystarczające chłodzenie silnika, nieprawidłowe parametry silnika.

- Działanie: Zmniejsz obciążenie, sprawdź wentylator silnika, zapewnij wentylację silnika, sprawdź ustawienia FLA silnika w przemienniku.

- „Wyłączenie z powodu zwarcia doziemnego”:

- Przyczyna: Uszkodzenie izolacji w uzwojeniach silnika lub kablach, wilgoć.

- Działanie: Megger (test izolacji) silnik i kable.

- „Usterka wentylatora napędu”:

- Przyczyna: Awaria wentylatora chłodzącego, zablokowany przepływ powietrza.

- Działanie: Wyczyść lub wymień wentylator, usuń przeszkody.

- Silnik nie działa / brak wyjścia:

- Przyczyna: Nieprawidłowe okablowanie, problem z sygnałem sterującym (brak włączenia funkcji Start/Stop), brak częstotliwości odniesienia, przemiennik w stanie „usterki”.

- Działanie: Sprawdź całe okablowanie, sprawdź wejścia sterujące, sprawdź aktywne kody usterek.

9.Zaawansowane funkcje i technologie

Chociaż podstawowa funkcjonalność przetwornicy częstotliwości obejmuje zmianę częstotliwości i napięcia do sterowania silnikiem, nowoczesne przetwornice częstotliwości zawierają szereg zaawansowanych funkcji i technologii, które podnoszą ich wydajność, efektywność i możliwości integracji. Innowacje te pozwalają na bardziej wyrafinowane sterowanie, większe oszczędności energii i bezproblemową komunikację w złożonych systemach przemysłowych.

Hamowanie regeneracyjne

Tradycyjne przemienniki częstotliwości rozpraszają nadmiar energii generowanej podczas zwalniania obciążeń o dużej bezwładności w postaci ciepła w zewnętrznych rezystorach hamowania (hamowanie dynamiczne). Hamowanie regeneracyjne stanowi znacznie bardziej energooszczędną alternatywę.

- Jak to działa: Zamiast przekształcać energię kinetyczną silnika w ciepło, napędy regeneracyjne (często wykorzystujące prostownik „Active Front End”) przekształcają tę energię z powrotem w energię elektryczną i zasilają ją bezpośrednio do głównej sieci zasilania prądem przemiennym. Silnik skutecznie działa jak generator podczas zwalniania.

- Korzyści:

- Znaczące oszczędności energii: Szczególnie w zastosowaniach, w których występuje częste uruchamianie/zatrzymywanie lub obciążenia o dużej bezwładności (np. wirówki, duże wentylatory, windy, dźwigi), hamowanie regeneracyjne radykalnie zmniejsza zużycie energii.

- Zmniejszone ciepło: Eliminuje potrzebę stosowania nieporęcznych i generujących ciepło rezystorów hamowania, upraszczając zarządzanie ciepłem.

- Wyższy współczynnik mocy: Aktywne napędy typu front-end zazwyczaj oferują współczynnik mocy jedności, zmniejszając moc bierną pobieraną z sieci.

- Zredukowane harmoniczne: Aktywne przednie końcówki również znacznie redukują zniekształcenia harmoniczne wprowadzane z powrotem do zasilacza.

Bezczujnikowe sterowanie wektorowe

Chociaż podstawowe sterowanie V/Hz jest wystarczające w wielu zastosowaniach, może mieć problemy z precyzyjną kontrolą momentu obrotowego i wydajnością przy niskich prędkościach. Bezczujnikowe sterowanie wektorowe (SVC), znane również jako sterowanie wektorowe w otwartej pętli, zapewnia znaczną poprawę bez konieczności stosowania fizycznego enkodera silnika.

- Jak to działa: SVC wykorzystuje zaawansowane modele matematyczne silnika oraz pomiary prądu i napięcia silnika w czasie rzeczywistym w celu oszacowania strumienia i prędkości wirnika silnika. Kontrolując niezależnie strumień magnetyczny i składowe prądu wytwarzające moment obrotowy (podobnie jak w przypadku sterowania silnikiem prądu stałego), osiąga się precyzyjną regulację momentu obrotowego i prędkości.

- Korzyści:

- Ulepszona kontrola momentu obrotowego: Lepszy moment rozruchowy i bardziej stabilna kontrola momentu obrotowego w szerszym zakresie prędkości, szczególnie przy niskich prędkościach.

- Ulepszona regulacja prędkości: Dokładniejsze utrzymywanie prędkości w zmiennych warunkach obciążenia w porównaniu do V/Hz.

- Eliminuje koder: Zmniejsza złożoność okablowania, koszty i potencjalne punkty awarii związane z enkoderami montowanymi na silniku.

- Nadaje się do: Przenośniki, mieszalniki, wytłaczarki i inne zastosowania wymagające lepszej wydajności niż V/Hz, ale bez najwyższych wymagań dotyczących precyzji.

Bezpośrednia kontrola momentu obrotowego (DTC)

Bezpośrednia kontrola momentu obrotowego (DTC) to wysoce zaawansowana, zastrzeżona metoda sterowania, kojarzona głównie z napędami ABB. Stanowi znaczące odejście od tradycyjnego sterowania PWM i wektorowego.

- Jak to działa: DTC bezpośrednio kontroluje strumień magnetyczny silnika i moment elektromagnetyczny, wybierając optymalne stany przełączania falownika w oparciu o błędy strumienia i momentu obrotowego w czasie rzeczywistym. Omija potrzebę stosowania tradycyjnych modulatorów PWM i regulatorów prądu.

- Korzyści:

- Niezwykle szybka reakcja: Zapewnia wyjątkowo szybką reakcję na moment obrotowy i strumień, co prowadzi do bardzo dynamicznych osiągów.

- Wysoka dokładność: Zapewnia precyzyjną kontrolę prędkości i momentu obrotowego, często bez konieczności stosowania enkodera, dzięki czemu nadaje się do wymagających zastosowań.

- Wytrzymałość: Mniej wrażliwy na zmiany parametrów silnika i wahania napięcia.

- Nadaje się do: Zastosowania o wysokiej wydajności, takie jak maszyny papiernicze, generatory turbin wiatrowych, sterowanie wciągnikami i dźwigami oraz napędy morskie.

Zaawansowane protokoły komunikacyjne

Oprócz podstawowej komunikacji szeregowej (takiej jak Modbus RTU), nowoczesne przetwornice częstotliwości obsługują szeroką gamę zaawansowanych protokołów przemysłowych Ethernet i magistrali polowej, umożliwiając bezproblemową integrację ze złożonymi architekturami automatyki.

- Ethernet przemysłowy:

- Ethernet/IP: Szeroko stosowane w systemach Rockwell Automation.

- Profinet: Popularne w środowiskach Siemens.

- EterKOT: Znany z dużej prędkości i determinizmu, często stosowany w sterowaniu ruchem.

- Modbus TCP/IP: Otwarty, powszechnie przyjęty protokół oparty na sieci Ethernet.

- Fieldbusy:

- PROFIbus: Dojrzała i solidna magistrala polowa, wciąż szeroko stosowana.

- Sieć urządzeń: Kolejna sprawdzona magistrala obiektowa do dyskretnego sterowania.

- CANopen: Powszechne w systemach wbudowanych i niektórych maszynach.

- Korzyści:

- Bezproblemowa integracja: Łatwe połączenie ze sterownikami PLC, panelami HMI, systemami SCADA i innymi urządzeniami na hali produkcyjnej.

- Zdalne monitorowanie i kontrola: Umożliwia zdalną regulację parametrów, monitorowanie stanu w czasie rzeczywistym i diagnostykę usterek z centralnej sterowni.

- Wymiana danych: Ułatwia wymianę bogatych danych operacyjnych, wspierając analitykę i strategie konserwacji predykcyjnej.

- Ulepszona diagnostyka: Szybsze i bardziej szczegółowe raportowanie usterek.

Wbudowana funkcjonalność PLC

Wiele nowoczesnych przetwornic częstotliwości jest obecnie wyposażonych w zintegrowane funkcje programowalnego sterownika logicznego (PLC), często określane jako „miękki sterownik PLC” lub „inteligencja oparta na przemienniku”.

- Jak to działa: Mały, programowalny silnik logiczny jest wbudowany w obwód sterujący przemiennika. Użytkownicy mogą programować proste sekwencje logiczne, funkcje czasowe i operacje warunkowe bezpośrednio w przemienniku, często przy użyciu standardowych języków programowania sterowników PLC (np. logiki drabinkowej, schematów bloków funkcyjnych).

- Korzyści:

- Zredukowane komponenty zewnętrzne: W przypadku prostych zastosowań może wyeliminować potrzebę stosowania oddzielnego, małego zewnętrznego sterownika PLC, oszczędzając koszty i miejsce na panelu.

- Szybsza reakcja: Logika wykonywana bezpośrednio w napędzie może mieć krótszy czas reakcji, ponieważ pozwala uniknąć opóźnień w komunikacji.

- Sterowanie rozproszone: Umożliwia tworzenie bardziej rozproszonych architektur sterowania, w których inteligencja jest rozproszona w całym systemie.

- Większa autonomia: Napęd może samodzielnie wykonywać podstawowe zadania sterujące, nawet jeśli główna komunikacja z PLC zostanie chwilowo przerwana.

- Przykładowe zastosowania: Proste dostawianie pomp, sterowanie wentylatorem na podstawie temperatury, podstawowe sekwencjonowanie dla małej sekcji przenośnika.

Te zaawansowane funkcje wspólnie przesuwają granice możliwości przetwornic częstotliwości, przekształcając je z prostych regulatorów prędkości w inteligentne, połączone w sieć i energooszczędne elementy składowe nowoczesnej automatyki przemysłowej.

10. Względy bezpieczeństwa

Praca z napędami prądu przemiennego wiąże się z wysokimi napięciami, znacznymi prądami i poruszającymi się maszynami, co stwarza różne zagrożenia elektryczne i mechaniczne. Dlatego też rygorystyczne przestrzeganie protokołów i norm bezpieczeństwa nie jest jedynie zaleceniem, ale kluczową koniecznością. Priorytetowe traktowanie bezpieczeństwa chroni personel, zapobiega uszkodzeniom sprzętu i zapewnia zgodność z wymogami regulacyjnymi.

Normy bezpieczeństwa elektrycznego

Zgodność z odpowiednimi normami bezpieczeństwa elektrycznego jest podstawą bezpiecznej pracy przetwornicy częstotliwości. Normy te określają właściwą instalację, okablowanie, uziemienie i procedury operacyjne.

- Kody krajowe i międzynarodowe:

- NEC (Krajowy kodeks elektryczny – NFPA 70): W Ameryce Północnej NEC zapewnia wytyczne dotyczące bezpiecznych instalacji elektrycznych, w tym tych obejmujących sterowanie silnikami i napędami.

- Normy IEC (Międzynarodowa Komisja Elektrotechniczna): Na całym świecie różne standardy IEC mają kluczowe znaczenie. Na przykład seria norm IEC 61800 obejmuje w szczególności elektryczne układy napędowe o regulowanej prędkości.

- Przepisy lokalne: Zawsze sprawdzaj i przestrzegaj określonych lokalnych przepisów elektrycznych i przepisów krajowych obowiązujących w Holandii lub gdziekolwiek znajduje się instalacja.

- Zalecenia producenta: Zawsze zapoznaj się ze wskazówkami bezpieczeństwa i instrukcjami instalacji zawartymi w instrukcji przetwornicy częstotliwości i ściśle ich przestrzegaj. Często obejmują one określone ostrzeżenia, odstępy i wymagania dotyczące okablowania charakterystyczne dla urządzenia.

- Wykwalifikowany personel: Instalować, uruchamiać, konserwować lub rozwiązywać problemy z napędami prądu przemiennego powinien zajmować się wyłącznie przeszkolony, wykwalifikowany i autoryzowany personel. Osoby te muszą posiadać dogłębną wiedzę na temat zagrożeń elektrycznych, procedur blokowania/oznaczania oraz odpowiednich norm bezpieczeństwa.

Ochrona przed łukiem elektrycznym

Łuk elektryczny to niebezpieczne zjawisko elektryczne, które może wystąpić, gdy prąd elektryczny opuszcza zamierzoną ścieżkę i przemieszcza się w powietrzu do innego przewodnika lub do ziemi. Może to spowodować nagłe uwolnienie ogromnej energii cieplnej, światła i ciśnienia, co może prowadzić do poważnych oparzeń, obrażeń lub śmierci. Napędy prądu przemiennego, ze względu na wysokie napięcie i możliwość wystąpienia usterek, mogą być źródłem zagrożenia łukiem elektrycznym.

- Ocena ryzyka wystąpienia łuku elektrycznego: Przeprowadź ocenę ryzyka wystąpienia łuku elektrycznego, aby zidentyfikować potencjalne zagrożenia, określić poziomy energii padającej i ustalić odpowiednie praktyki bezpiecznej pracy i wymagania dotyczące środków ochrony indywidualnej.

- Etykiety ostrzegawcze: Upewnij się, że sprzęt jest odpowiednio oznakowany znakami ostrzegawczymi dotyczącymi łuku elektrycznego, wskazującymi poziom zagrożenia i wymagane środki ochrony indywidualnej.

- ŚOI odporne na łuk elektryczny: Personel pracujący przy sprzęcie elektrycznym pod napięciem lub w jego pobliżu, w tym napędach prądu przemiennego, musi nosić odpowiedni sprzęt ochrony osobistej odporny na łuk elektryczny (AR), zgodnie z oceną ryzyka.

- Praca bez zasilania: Jeśli to możliwe, przed wykonaniem jakichkolwiek prac należy odłączyć zasilanie i sprawdzić zerową energię. Jeżeli prace muszą być wykonywane na sprzęcie pod napięciem, należy przestrzegać rygorystycznych pozwoleń i procedur na pracę pod napięciem.

Systemy zatrzymania awaryjnego

Solidne i łatwo dostępne systemy zatrzymania awaryjnego (E-stop) mają kluczowe znaczenie dla szybkiego wyłączenia silnika i jazdy w niebezpiecznych sytuacjach.

- Projekt i wdrożenie: Obwody wyłączników awaryjnych należy projektować jako funkcje sterujące związane z bezpieczeństwem, często wymagające nadmiarowych komponentów i monitorowania w celu zapewnienia niezawodności (np. zgodne z normą ISO 13849 dotyczącą bezpieczeństwa maszyn lub IEC 62061).

- Przewodowe wyłączniki awaryjne: Przyciski zatrzymania awaryjnego powinny być zazwyczaj podłączone na stałe, aby bezpośrednio przerywać zasilanie sterujące przemiennika lub wykorzystywać dedykowane wejście bezpieczeństwa, omijając logikę oprogramowania, aby zapewnić natychmiastowe i niezawodne wyłączenie.

- Natychmiastowe rozłączenie: Zatrzymanie awaryjne powinno odłączyć zasilanie silnika i uniemożliwić dalszy ruch.

- Lokalizacja i dostępność: Przyciski zatrzymania awaryjnego muszą być wyraźnie oznaczone, łatwe do zidentyfikowania i strategicznie umieszczone w zasięgu operatorów i personelu w obszarach, w których znajdują się maszyny.

Procedury blokowania/tagowania

Blokada/Tagout (LOTO) to obowiązkowa procedura bezpieczeństwa stosowana w celu zapewnienia, że niebezpieczne maszyny zostaną prawidłowo wyłączone i nie będzie można ich ponownie uruchomić przed zakończeniem prac konserwacyjnych lub serwisowych.

- Cel: Zapobiega przypadkowemu lub nieautoryzowanemu włączeniu zasilania sprzętu podczas serwisowania lub konserwacji.

- Procedura:

- Przygotowanie: Powiadom zainteresowanych pracowników.

- Wyłączenie: Wyłącz maszynę lub sprzęt.

- Izolacja: Odłącz wszystkie źródła energii (elektryczne, hydrauliczne, pneumatyczne itp.). W przypadku przetwornic częstotliwości oznacza to odłączenie głównego zasilania.

- Aplikacja blokady/tagoutu: Zastosuj zamki i zawieszki do wszystkich urządzeń izolujących energię. Znacznik wskazuje, kto zablokował urządzenie i dlaczego.

- Uwalnianie zmagazynowanej energii: Bezpiecznie uwolnij lub powstrzymaj całą zmagazynowaną energię. W przypadku przetwornic częstotliwości oznacza to w szczególności sprawdzenie, czy kondensatory szyny DC rozładowały się do bezpiecznego poziomu napięcia.

- Weryfikacja: Spróbuj użyć elementów sterujących, aby upewnić się, że maszyna nie uruchomi się. Sprawdź zerowe napięcie w miejscu pracy.

- Szkolenie: Cały personel zaangażowany w procedury LOTO musi być odpowiednio przeszkolony i upoważniony.

Poprzez staranne wdrożenie tych względów bezpieczeństwa, ryzyko związane z działaniem przetwornicy częstotliwości może zostać znacząco zminimalizowane, tworząc bezpieczniejsze środowisko pracy i zapewniając długowieczność zarówno personelu, jak i sprzętu.

11.Przyszłe trendy w technologii napędów AC

Ewolucja technologii napędów prądu przemiennego jest ciągła i napędzana postępem w energoelektronice, przetwarzaniu cyfrowym i łączności. W miarę jak branże naciskają na większą wydajność, inteligencję i integrację, przetwornice częstotliwości przekształcają się z izolowanych sterowników silników w wysoce wyrafinowane, połączone w sieć komponenty zaawansowanych ekosystemów automatyki. Kilka kluczowych trendów kształtuje przyszłość technologii napędów prądu przemiennego.

Zwiększona integracja z IoT (Internetem Rzeczy)

Rozpowszechnianie się Przemysłowego Internetu Rzeczy (IIoT) wywiera głęboki wpływ na napędy prądu przemiennego, umożliwiając im większą łączność i większą przepustowość danych.

- Wbudowana łączność: Przyszłe dyski będą coraz częściej wyposażone we wbudowane porty Ethernet i obsługę różnych protokołów IIoT (np. OPC UA, MQTT) bezpośrednio po wyjęciu z pudełka, co uprości integrację z szerszymi systemami korporacyjnymi i chmurowymi.

- Możliwości przetwarzania brzegowego: Dyski stają się „inteligentniejsze” na krawędzi i mogą przetwarzać dane lokalnie, zamiast wysyłać wszystkie nieprzetworzone dane do chmury. Pozwala to na szybsze podejmowanie decyzji, mniejsze opóźnienia i mniejsze wymagania dotyczące przepustowości na potrzeby podstawowych analiz.

- Zdalny monitoring i kontrola: Ulepszona łączność ułatwia zdalne monitorowanie wydajności napędu i silnika, umożliwiając rozwiązywanie problemów poza siedzibą firmy, regulację parametrów i optymalizację operacyjną. Jest to szczególnie cenne w przypadku rozproszonych aktywów lub obiektów.

- Analityka i wizualizacja danych: Dyski będą stanowić wkład w zbiory dużych zbiorów danych, dostarczając informacje do platform analitycznych w celu ustalania trendów wydajności, analizy zużycia energii i optymalizacji procesów.

Inteligentne dyski z konserwacją predykcyjną

Wykorzystując możliwości IIoT, przetwornice częstotliwości ewoluują, stając się proaktywnymi uczestnikami strategii konserwacji predykcyjnej, przechodząc od napraw reaktywnych do interwencji zapobiegawczych.

- Zintegrowane czujniki: Przyszłe napędy mogą zawierać bardziej wyrafinowane czujniki wewnętrzne lub bezproblemowo integrować się z czujnikami zewnętrznymi (np. wibracjami, temperaturą, akustyką) w silniku i napędzanym sprzęcie.

- Monitorowanie stanu: Przetwornice będą zbierać i analizować dane w czasie rzeczywistym, takie jak analiza sygnatury prądu silnika (MCSA), wzorce wibracji, temperatury uzwojeń i temperatury łożysk.

- Wykrywanie anomalii: Wbudowane algorytmy i funkcje uczenia maszynowego będą analizować te dane w celu wykrycia subtelnych anomalii lub odchyleń od normalnych wzorców działania, które wskazują na zbliżającą się awarię sprzętu.

- Alerty i diagnostyka: Po wykryciu anomalii przetwornica może generować automatyczne alerty dla personelu zajmującego się konserwacją, dostarczać szczegółowych informacji diagnostycznych, a nawet sugerować działania naprawcze, minimalizując nieoczekiwane przestoje i optymalizując harmonogramy konserwacji.

- Cyfrowe bliźniaki: Dane z inteligentnych dysków zostaną wykorzystane w cyfrowych bliźniaczych modelach aktywów, umożliwiając symulację różnych warunków pracy i przewidywanie pozostałego okresu użytkowania.

Poprawiona efektywność energetyczna

Chociaż obecne przetwornice częstotliwości są już bardzo wydajne, trwające badania i rozwój w dalszym ciągu przesuwają granice optymalizacji zużycia energii.

- Półprzewodniki o szerokiej przerwie energetycznej: Coraz częstsze stosowanie nowych materiałów półprzewodnikowych, takich jak węglik krzemu (SiC) i azotek galu (GaN), doprowadzi do powstania dysków o jeszcze niższych stratach przełączania, wyższych gęstościach mocy i większej wydajności. Materiały te pozwalają na wyższe częstotliwości przełączania i działają w wyższych temperaturach.

- Zaawansowane algorytmy sterowania: Ciągłe udoskonalanie algorytmów sterowania silnikiem (np. dalsze postępy w szacowaniu strumienia, sterowanie adaptacyjne) pozwoli uzyskać jeszcze większą wydajność silników przy różnych obciążeniach i prędkościach.

- Zintegrowane rozwiązania w zakresie jakości zasilania: Przyszłe napędy będą mogły lepiej integrować funkcje aktywnego filtrowania harmonicznych i korekcji współczynnika mocy, poprawiając ogólną jakość zasilania instalacji przemysłowych.

- Kompatybilność z siecią prądu stałego: W miarę jak w przemyśle rozważa się przejście na mikrosieci prądu stałego, coraz popularniejsze będą napędy z natywnym wejściem prądu stałego, co pozwoli wyeliminować straty wynikające z konwersji AC-DC w punkcie przyłączenia.

Możliwości komunikacji bezprzewodowej

Zmniejszenie zależności od połączeń przewodowych w celu sterowania i gromadzenia danych zwiększy elastyczność i uprości instalację.

- Integracja z bezprzewodową magistralą Fieldbus: Napędy będą coraz częściej oferować zintegrowane standardy Wi-Fi, Bluetooth lub inne standardy bezprzewodowej komunikacji przemysłowej (np. Wireless HART, ISA100 Wireless, zastrzeżona technologia komunikacji bezprzewodowej przemysłowej) do programowania, monitorowania, a nawet podstawowego sterowania w mniej krytycznych zastosowaniach.

- Sieci siatkowe: Możliwość tworzenia samonaprawiających się sieci mesh pomiędzy napędami i innymi urządzeniami poprawi niezawodność i skalowalność bezprzewodowych systemów automatyki.

- Zdalne uruchomienie: Możliwości bezprzewodowe mogą ułatwić bezpieczniejsze i wydajniejsze zdalne uruchamianie w niebezpiecznych lub trudno dostępnych lokalizacjach.

Wbudowana funkcjonalność PLC

Trend integracji logiki PLC bezpośrednio z napędem będzie się rozszerzał, czyniąc napędy jeszcze bardziej autonomicznymi i wszechstronnymi.

- Zwiększona moc przetwarzania: Napędy będą wyposażone w mocniejsze procesory, zdolne do wykonywania bardziej złożonych programów PLC.

- Standardowe programowanie: Szersze przyjęcie środowisk programistycznych IEC 61131-3 bezpośrednio w przemienniku ułatwi inżynierom automatykom wykorzystanie tej funkcjonalności.

- Funkcjonalność modułowa: Napędy mogą oferować modułowe bloki oprogramowania do określonych zastosowań (np. sekwencjonowanie pomp, sterowanie wentylatorami z trybami pożarowymi), co zmniejsza wysiłek w zakresie programowania.

- Cyberbezpieczeństwo: W miarę jak dyski będą coraz bardziej połączone i inteligentne, niezawodne funkcje cyberbezpieczeństwa (np. bezpieczny rozruch, szyfrowana komunikacja, kontrola dostępu) staną się standardem w celu ochrony przed nieautoryzowanym dostępem i zagrożeniami cybernetycznymi.

Przyszłość technologii napędów prądu przemiennego wskazuje na wysoce inteligentne, wzajemnie połączone i autonomiczne urządzenia, które nie tylko sterują silnikami z niespotykaną dotąd precyzją i wydajnością, ale także odgrywają kluczową rolę w szerszym krajobrazie inteligentnych fabryk, konserwacji predykcyjnej i zrównoważonych operacji przemysłowych.