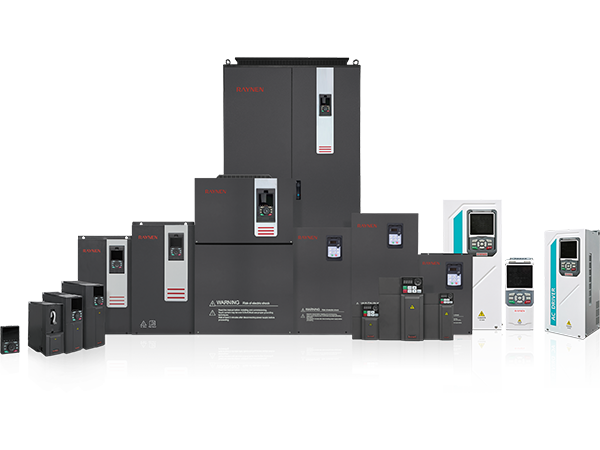

1.Wprowadzenie do przetwornic częstotliwości (przetwornice o zmiennej częstotliwości) W sferze nowoczesnego sterowania przemysłowego......

CZYTAJ WIĘCEJGłębokie zanurzenie się w programowalnych sterownikach logicznych (PLC)

W świecie automatyki przemysłowej kluczowy komponent wyróżnia się kluczową rolą w sterowaniu maszynami i procesami: Programowalny sterownik logiczny (PLC) . Często określany jako „mózg” hali produkcyjnej, sterownik PLC to wytrzymały, wyspecjalizowany komputer zaprojektowany do niezawodnego działania w trudnych warunkach przemysłowych. W przeciwieństwie do standardowego komputera stacjonarnego, który jest zbudowany do ogólnych zadań, sterownik PLC został zaprojektowany do sterowania, monitorowania i gromadzenia danych w czasie rzeczywistym. Jego zdolność do wykonywania funkcji logicznych, czasowych i sekwencjonowania z niezachwianą precyzją sprawia, że jest on niezbędny w szerokiej gamie zastosowań, od produkcji i robotyki po systemy HVAC i sygnalizację świetlną.

Architektura sterownika PLC

W swej istocie system PLC składa się z kilku podstawowych, współpracujących ze sobą komponentów:

- Jednostka centralna (CPU): Mózg sterownika PLC, procesor, zawiera procesor i pamięć. Odpowiada za wykonanie programu sterującego, wykonywanie operacji logicznych i zarządzanie komunikacją. CPU stale skanuje wejścia, wykonuje program sterujący i aktualizuje wyjścia. Ten cykliczny proces, tzw „cykl skanowania”, ma fundamentalne znaczenie dla kontroli w czasie rzeczywistym.

- Moduły wejść/wyjść (I/O): Moduły te służą jako interfejs sterownika PLC ze światem fizycznym. Moduły wejściowe odbiera sygnały z czujników, przycisków i przełączników, przekształcając te sygnały ze świata rzeczywistego na dane cyfrowe zrozumiałe dla procesora. Moduły wyjściowe zrób odwrotnie, przekształcając sygnały cyfrowe z procesora na sygnały sterujące sterujące urządzeniami, takimi jak silniki, solenoidy, światła i zawory. Elastyczność modułów we/wy umożliwia dostosowanie sterownika PLC do konkretnych zastosowań.

- Zasilanie: Zapewnia niezbędne zasilanie prądem stałym dla procesora i modułów we/wy. Został zaprojektowany tak, aby był solidny i stabilny, zapewniając ciągłą pracę nawet w środowiskach o zakłóceniach elektrycznych i wahaniach napięcia.

- Terminal programowania: Komputer lub urządzenie przenośne używane przez inżyniera lub technika do tworzenia, modyfikowania i monitorowania programu sterującego sterownika PLC. Nowoczesne sterowniki PLC są zazwyczaj programowane przy użyciu standardowych języków zdefiniowanych w normie IEC 61131-3, np Schemat drabinkowy (LD) jest najczęstszy.

Jak działa sterownik PLC: cykl skanowania

Działaniem sterownika PLC rządzi cykl ciągłego skanowania, który zazwyczaj składa się z następujących kroków:

- Skanowanie wejścia: PLC odczytuje stan wszystkich urządzeń wejściowych podłączonych do jego modułów wejściowych. Zasadniczo wykonuje „migawkę” bieżącego stanu świata fizycznego.

- Wykonanie programu: PLC wykonuje napisany przez użytkownika program sterujący, czyli logikę. Przetwarza instrukcje w sposób z góry na dół, od lewej do prawej, wykorzystując dane wejściowe z poprzedniego kroku do określenia wymaganych stanów wyjściowych.

- Skan wyjściowy: Na podstawie wyników wykonania programu sterownik PLC aktualizuje stan swoich modułów wyjściowych. Ta czynność wysyła sygnały sterujące do podłączonych urządzeń wyjściowych, powodując ich włączenie lub wyłączenie, uruchomienie lub zatrzymanie itp.

- Sprzątanie: PLC wykonuje wewnętrzne zadania diagnostyczne i komunikacyjne, przygotowując się do kolejnego cyklu skanowania.

Ten szybki i ciągły cykl, często trwający w milisekundach, zapewnia, że sterownik PLC może niemal natychmiast reagować na zmiany w środowisku przemysłowym, co czyni go idealnym rozwiązaniem dla procesów wymagających precyzyjnej i terminowej kontroli.

Dlaczego warto wybrać sterownik PLC? Kluczowe zalety

Powszechne zastosowanie sterowników PLC wynika z ich licznych zalet w porównaniu z tradycyjnymi systemami sterowania opartymi na przekaźnikach:

- Niezawodność i trwałość: Sterowniki PLC są zbudowane tak, aby wytrzymywały ekstremalne temperatury, wibracje, kurz i zakłócenia elektryczne. Ich konstrukcja półprzewodnikowa oznacza, że nie mają ruchomych części, co znacznie zmniejsza ryzyko awarii mechanicznej.

- Elastyczność i łatwość modyfikacji: Logika sterownika PLC jest przechowywana w oprogramowaniu. Jeśli konieczna jest zmiana w procesie sterowania, technik po prostu modyfikuje program na komputerze, zamiast fizycznie zmieniać okablowanie złożonego panelu przekaźników. Oszczędza to ogromną ilość czasu i wysiłku.

- Rozwiązywanie problemów i diagnostyka: Sterowniki PLC zapewniają potężne narzędzia diagnostyczne. Wskaźniki stanu na modułach we/wy i monitorowanie oparte na oprogramowaniu pozwalają technikom szybko identyfikować i lokalizować błędy, minimalizując przestoje.

- Skalowalność: Sterowniki PLC można skalować w górę lub w dół, po prostu dodając lub usuwając moduły we/wy, co pozwala im sterować prostymi maszynami lub całymi złożonymi liniami produkcyjnymi.

- Zaawansowana funkcjonalność: Nowoczesne sterowniki PLC to znacznie więcej niż tylko rozwiązania logiczne. Oferują zaawansowane możliwości, takie jak rejestrowanie danych, sieci komunikacyjne (np. Ethernet/IP, Profibus), sterowanie ruchem i integracja z systemami HMI (interfejs człowiek-maszyna) i SCADA (kontrola nadzorcza i gromadzenie danych).

The Programowalny sterownik logiczny to coś więcej niż tylko kawałek sprzętu; jest kamieniem węgielnym nowoczesnej automatyki przemysłowej. Połączenie wytrzymałej konstrukcji, precyzyjnego sterowania i elastyczności opartej na oprogramowaniu umożliwiło przedsiębiorstwom osiągnięcie niespotykanego dotąd poziomu wydajności, bezpieczeństwa i produktywności. W miarę jak branże w dalszym ciągu będą wdrażać inteligentną produkcję i Przemysłowy Internet Rzeczy (IIoT), rola sterowników PLC stanie się jeszcze bardziej zintegrowana i istotna.