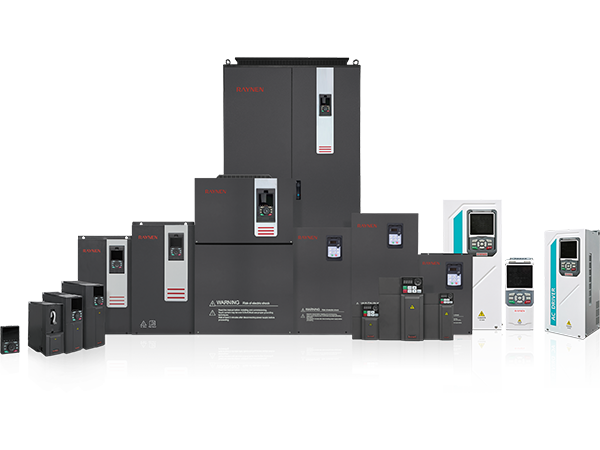

1.Wprowadzenie do przetwornic częstotliwości (przetwornice o zmiennej częstotliwości) W sferze nowoczesnego sterowania przemysłowego......

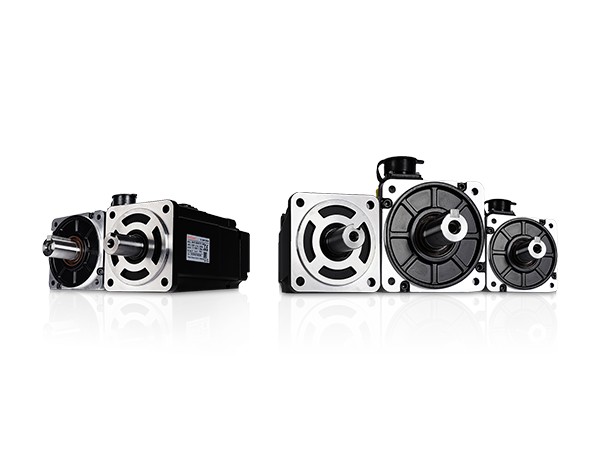

CZYTAJ WIĘCEJJak wybrać odpowiedni przemysłowy serwomotor do mojego zastosowania?

1. Zdefiniuj swoje potrzeby w zakresie aplikacji

Po pierwsze, musisz dogłębnie zrozumieć scenariusz swojej aplikacji. Zadaj sobie następujące pytania:

-

Typ ruchu : Czy Twoje zastosowanie wymaga ciągłego obrotu, ruchu posuwisto-zwrotnego lub precyzyjnego pozycjonowania? To określi wymagania dotyczące prędkości, momentu obrotowego i dokładności.

-

Charakterystyka obciążenia : Jak duży jest ładunek, który należy przewieźć? Czy obciążenie jest inercyjne czy stałe? Ma to bezpośredni wpływ na wymagany moment obrotowy.

-

Cykl pracy : Czy silnik będzie działał w sposób ciągły czy przerywany? Jak długo trwają fazy przyspieszania, stałej prędkości i zwalniania podczas cyklu pracy? Określa to wymagania dotyczące odprowadzania ciepła przez silnik i jego odporności na przeciążenia.

-

Warunki środowiskowe : W jakim środowisku będzie pracował silnik? Czy panuje wysoka temperatura, wysoka wilgotność, kurz lub żrące chemikalia? Czynniki te będą miały wpływ na stopień ochrony silnika (IP) i wybór materiału.

2. Rozważania dotyczące podstawowych parametrów technicznych

Po dokładnym zrozumieniu swojej aplikacji możesz przystąpić do oceny parametrów technicznych silnik serwo .

a. Moment obrotowy

Moment obrotowy jest głównym parametrem przy wyborze serwomotoru. Jest on podzielony na trzy typy:

-

Znamionowy moment obrotowy : Moment obrotowy, jaki silnik może w sposób ciągły generować przy prędkości znamionowej. Jest to moment obrotowy potrzebny w normalnych warunkach pracy.

-

Maksymalny moment obrotowy : Maksymalny moment obrotowy, jaki silnik może generować przez krótki czas pod przeciążeniem. Ma to kluczowe znaczenie w przypadku obsługi rozruchu, przyspieszania lub nagłych zmian obciążenia. Upewnij się, że szczytowy moment obrotowy silnika spełnia maksymalne chwilowe zapotrzebowanie na moment obrotowy w Twojej aplikacji.

-

Utrzymanie momentu obrotowego : W niektórych zastosowaniach, np. wymagających utrzymania położenia silnika po utracie mocy, moment utrzymujący ma kluczowe znaczenie.

Obliczanie momentu obrotowego: Dokładne obliczenie momentu obrotowego musi uwzględniać bezwładność obciążenia, tarcie, grawitację oraz momenty przyspieszania/zwalniania. Można do tego użyć profesjonalnych narzędzi programowych lub formuł i ogólnie zaleca się uwzględnienie marginesu bezpieczeństwa na poziomie 20–30%.

B. Prędkość

Szybkość jest również czynnikiem krytycznym. Musisz wiedzieć:

-

Prędkość znamionowa : Prędkość, przy której silnik może pracować w sposób ciągły i stabilny.

-

Maksymalna prędkość : Najwyższa prędkość, jaką może osiągnąć silnik. Upewnij się, że ta wartość spełnia wymagania aplikacji, szczególnie w scenariuszach wymagających szybkiej reakcji.

C. Dopasowanie bezwładnościowe

Dopasowanie bezwładnościowe jest jednym z najłatwiej przeoczanych, a jednocześnie kluczowych aspektów wyboru silnik serwo .

-

Teoretycznie optymalny współczynnik dopasowania wynosi zazwyczaj 1:1.

-

Praktycznie w przypadku połączeń sztywnych zalecany stosunek wynosi zwykle od 3:1 do 5:1. W przypadku obciążeń o dużej bezwładności stosunek ten może być nieco wyższy, ale zbyt wysoki stosunek (np. powyżej 10:1) może utrudniać dostrojenie systemu, powodować wibracje, a nawet prowadzić do niestabilności.

D. Urządzenie zwrotne

Urządzenie sprzężenia zwrotnego stanowi serce precyzyjnego sterowania serwomechanizmem. Typowe typy obejmują:

-

Koder : Dostarcza informacji o pozycji i prędkości. Wyższa rozdzielczość prowadzi do większej dokładności pozycjonowania. Enkodery przyrostowe i absolutne mają swoje zalety i wady; pierwsza jest tańsza, ale wymaga ponownego ustawienia pozycji bazowej po utracie zasilania, podczas gdy druga nie.

-

Rozwiązywanie problemów : Działa stabilniej w trudnych warunkach (wysokie temperatury, wibracje), ale zazwyczaj ma niższą rozdzielczość niż enkoder.

3. Integracja i kompatybilność systemu

Wybór A silnik serwo nie polega tylko na wyborze samego silnika; chodzi także o uwzględnienie jego kompatybilności z całym systemem sterowania.

-

Serwonapęd : Upewnij się, że silnik i serwonapęd są kompatybilne, najlepiej tej samej marki lub posiadają certyfikowaną kompatybilność. Przemiennik musi zapewniać wystarczający prąd i napięcie, aby zasilać silnik i obsługiwać wymagane tryby sterowania (np. sterowanie położeniem, prędkością lub momentem).

-

Kontroler : Sprawdź, czy silnik serwo i napęd mogą komunikować się z głównym sterownikiem (PLC, IPC itp.). Typowe protokoły komunikacyjne obejmują EtherCAT, Profinet i CANopen.

-

Ocena IP : Wybierz odpowiedni stopień ochrony IP w zależności od środowiska pracy. Na przykład IP65 lub IP67 są zwykle stosowane w zapylonych lub wilgotnych środowiskach.

Wniosek

Wybór odpowiedniego przemysłu silnik serwo to systematyczny proces wymagający kompleksowej oceny potrzeb aplikacji, kluczowych parametrów technicznych i kompatybilności z całym systemem sterowania. Zalecamy współpracę z profesjonalnymi dostawcami lub inżynierami, aby wykorzystać ich wiedzę i wsparcie techniczne do dokładnych obliczeń i wyboru, zapewniając wydajne i stabilne działanie zautomatyzowanego sprzętu.