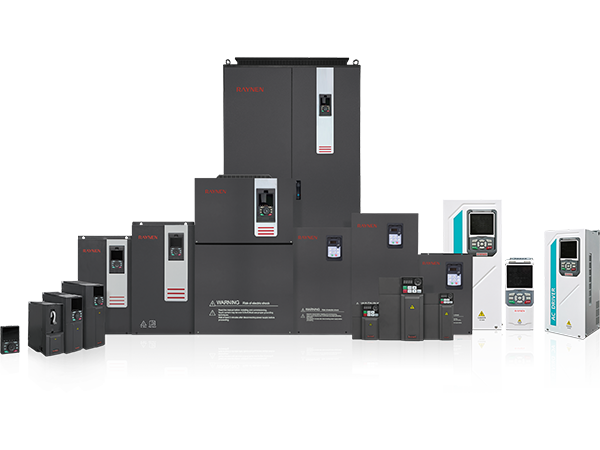

1.Wprowadzenie do przetwornic częstotliwości (przetwornice o zmiennej częstotliwości) W sferze nowoczesnego sterowania przemysłowego......

CZYTAJ WIĘCEJDlaczego wybór odpowiedniego niskonapięciowego przemiennika częstotliwości ma kluczowe znaczenie dla trwałości silnika?

Zrozumienie podstawowej mechaniki niskonapięciowych przemienników częstotliwości

A Napęd niskonapięciowy o zmiennej częstotliwości (VFD) to wyrafinowane urządzenie elektroniki mocy zaprojektowane do kontrolowania prędkości i momentu obrotowego silnika prądu przemiennego poprzez zmianę częstotliwości i napięcia dostarczanej do niego mocy. Pracując zazwyczaj w zakresie od 230 V do 690 V, napędy te działają jako pośrednik pomiędzy zasilaniem elektrycznym a silnikiem. Przekształcając energię prądu przemiennego o stałej częstotliwości na moc wyjściową o zmiennej częstotliwości, przetwornica częstotliwości umożliwia precyzyjną kontrolę procesów mechanicznych, odchodząc od tradycyjnych, nieefektywnych metod, takich jak mechaniczne dławienie lub rozruch poprzeczny.

Podstawowa architektura wewnętrzna niskonapięciowego falownika składa się z trzech głównych etapów: prostownika, szyny DC i falownika. Prostownik przekształca przychodzący prąd przemienny na prąd stały; szyna DC filtruje i magazynuje tę energię; a falownik wykorzystuje modulację szerokości impulsu (PWM) do rekonstrukcji kształtu fali prądu przemiennego o żądanej częstotliwości. Ten poziom kontroli jest niezbędny w nowoczesnej automatyce, gdzie dopasowanie prędkości silnika do rzeczywistych wymagań obciążenia skutkuje znacznymi oszczędnościami energii i zmniejszeniem zużycia mechanicznego.

Kluczowe specyfikacje techniczne i kryteria wyboru

Napięcie robocze i moc znamionowa

Przy wyborze niskonapięciowego VFD najważniejszym czynnikiem jest zapewnienie zgodności napędu z napięciem z tabliczki znamionowej silnika i natężeniem prądu przy pełnym obciążeniu (FLA). Większość zastosowań przemysłowych wykorzystuje systemy 380 V, 460 V lub 480 V. Istotne jest, aby dobrać rozmiar VFD na podstawie prądu (amperów), a nie samej mocy, szczególnie w środowiskach znajdujących się na dużych wysokościach lub w strefach o wysokiej temperaturze otoczenia, gdzie może być konieczne obniżenie wartości znamionowych elektroniki mocy, aby zapobiec wyłączeniu termicznemu.

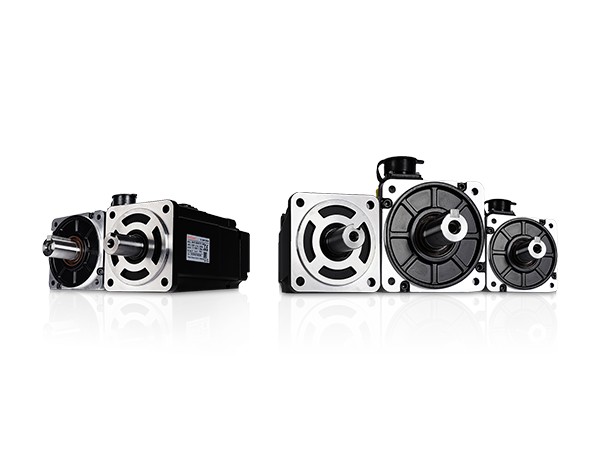

Tryby sterowania i wydajność

Przetwornice niskiego napięcia oferują różne metodologie sterowania w zależności od złożoności aplikacji. Sterowanie V/Hz (wolty na herc) jest odpowiednie dla prostych wentylatorów i pomp, natomiast bezczujnikowe sterowanie wektorowe zapewnia wyższy moment obrotowy przy niskich prędkościach dla przenośników i mieszadeł. W przypadku najbardziej wymagających zastosowań wymagających precyzyjnego sterowania położeniem lub momentem preferowanym wyborem jest sterowanie wektorowe w pętli zamkniętej z wykorzystaniem sprzężenia zwrotnego enkodera.

| Typ aplikacji | Charakterystyka obciążenia | Zalecany tryb sterowania |

| Pompy/wentylatory odśrodkowe | Zmienny moment obrotowy | Sterowanie V/Hz |

| Przenośniki/Wytłaczarki | Stały moment obrotowy | Wektor bezczujnikowy |

| Wciągniki/windy | Wysoki moment rozruchowy | Wektor w pętli zamkniętej |

Praktyczne korzyści wynikające z wdrożenia niskonapięciowych napędów VFD

Integracja napędów niskiego napięcia z ekosystemem przemysłowym zapewnia natychmiastowe korzyści wykraczające poza prostą regulację prędkości. Jedną z najbardziej znaczących korzyści jest funkcja „miękkiego startu”. W przeciwieństwie do rozruchu bezpośredniego (DOL), który może pobierać do 600–800% prądu znamionowego silnika, przemiennik częstotliwości zwiększa częstotliwość od zera, eliminując wysokie prądy rozruchowe i redukując efekt „uderzenia wodnego” w instalacjach rurowych.

- Optymalizacja energii: W zastosowaniach odśrodkowych zmniejszenie prędkości silnika zaledwie o 20% może skutkować prawie 50% oszczędnością energii ze względu na prawa powinowactwa.

- Mniejsza konserwacja: Eliminując wstrząsy mechaniczne podczas rozruchu i wyłączania, żywotność pasków, łożysk i przekładni znacznie się wydłuża.

- Automatyzacja procesu: Zintegrowane sterowniki PID umożliwiają VFD automatyczną regulację prędkości w oparciu o sprzężenie zwrotne z czujnika w czasie rzeczywistym dotyczące ciśnienia, przepływu lub temperatury.

Najlepsze praktyki instalacyjne i łagodzenie typowych problemów

Właściwa instalacja ma kluczowe znaczenie dla zapewnienia trwałości systemu VFD niskiego napięcia. Harmoniczne i zakłócenia elektromagnetyczne (EMI) to częste wyzwania. Stosowanie ekranowanych kabli o parametrach VFD pomaga w ograniczeniu szumów o wysokiej częstotliwości, które mogą zakłócać czułe instrumenty. Dodatkowo w przypadku długich kabli przekraczających 50 metrów należy zainstalować dławiki wyjściowe lub filtry dV/dt, aby chronić izolację silnika przed skokami napięcia powodowanymi przez fale odbite.

Kolejnym istotnym czynnikiem jest zarządzanie temperaturą w szafce elektrycznej. Przetwornice częstotliwości wytwarzają ciepło poprzez elementy przełączające; dlatego też obliczenie wymaganego przepływu powietrza lub wdrożenie klimatyzacji dla obudowy jest konieczne, aby utrzymać temperaturę wewnętrzną poniżej 40°C lub 50°C, w zależności od parametrów znamionowych przemiennika. Regularna kontrola wentylatorów chłodzących i radiatorów zapobiegnie przedwczesnym awariom spowodowanym przegrzaniem.